CÁC QUÁ TRÌNH CÔNG NGHỆ CƠ BẢN TRONG SẢN XUẤT DƯỢC PHẨM

Mục lục

- Phần 1 XAY RÂY VẬT LIỆU

- KHÁI NIỆM CHUNG

- Phần 2 KHUẤY TRỘN VẬT LIỆU

- Phần 3 SẤY VẬT LIỆU

- Phần 4 QUÁ TRÌNH NÉN DẬP VẬT LIỆU

- 4.1. Khái niệm chung

- 4.2. Hiệu ứng của lực ứng dụng

- 4.3. Tạo hạt (Granulation)

- 4.3.1. Tạo hạt ẩm (moist granulation)

- 4.3.2. Tính chất của hạt

- 4.3.3. Độ bền của hạt

- 4.3.4. Quá trình dập và làm chắc dưới tải trọng cao

- 4.3.5. Hiệu ứng ma sát

- 4.3.6. Phân bố lực

- 4.3.7. Sự phát triển lực hướng kính (FR)

- 4.3.8. Làm trơn thành cối

- 4.3.9. Lực đẩy tháo viên

- 4.3.10. Xả nén

- 4.3.11. Độ bền của viên

- 4.4. Trang bị của máy dập viên

CÁC QUÁ TRÌNH CÔNG NGHỆ CƠ BẢN TRONG SẢN XUẤT DƯỢC PHẨM

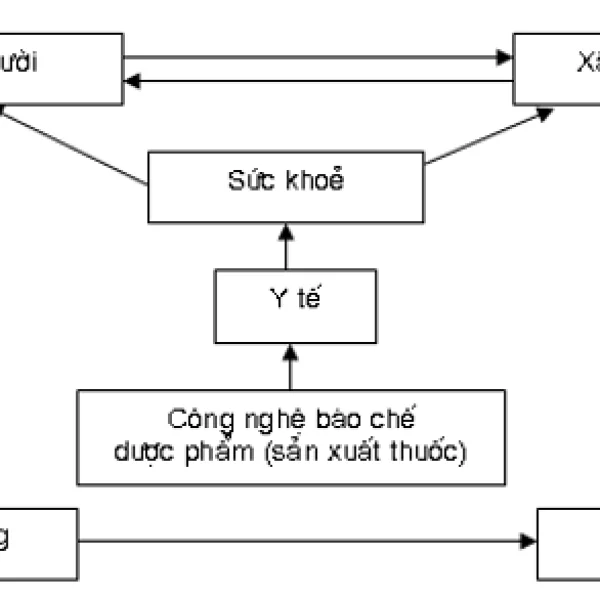

Khi khảo sát một sự vật, hiện tượng hay một quá trình, người ta thường quan sát nó dưới hai trạng thái:

– Trạng thái tĩnh: Khảo sát vật hay hệ vật ở trạng thái cân bằng.

– Trạng thái động: Nghiên cứu về động học và động lực học của các quá trình chuyển động:

+ Động học nghiên cứu sự chuyển động của vật hay hệ vật mà không tính đến nguyên nhân gây ra chuyển động.

+ Động lực học khảo sát những quy luật chuyển động của vật và nguyên nhân gây ra hoặc làm thay đổi các chuyển động đó.

Chương này này đi sâu vào khảo sát trạng thái động của các quá trình công nghệ cơ bản thường gặp trong công nghệ dược phẩm, nội dung của nó bao gồm ba vấn đề chính:

– Trình bày các cơ sở lý thuyết.

– Các phương pháp tính toán các quá trình công nghệ.

– Mô tả các thiết bị cơ bản.

Để đi sâu vào khảo sát các cơ sở lý thuyết của các quá trình đòi hỏi phải học các môn cơ sở như: cơ lý thuyết, cơ học chất lưu v.v…, trong khuôn khổ thời gian và yêu cầu của học phần này, chúng ta sẽ không đi sâu vào phần cơ sở lý thuyết, đặc biệt là phần động lực học của các quá trình, mà chủ yếu tập trung khảo sát phần động học của các quá trình, ứng dụng một số tính toán quá trình công nghệ đơn giản, mô tả nguyên lý các thiết bị cơ bản nhằm mục đích giúp cho việc vận hành, khai thác và lựa chọn thiết bị.

Tốc độ phát triển nhanh chóng của kỹ nghệ dược đòi hỏi phải giải quyết những vấn đề khoa học phức tạp có liên quan đến vấn đề thiết kế, xây dựng và sản xuất của các nhà máy dược phẩm. Điều cần phải chú trọng là tìm ra các quá trình công nghệ có hiệu suất tối ưu, những cấu tạo máy móc cho năng suất cao và tự động hoá thuận lợi.

Phần 1 XAY RÂY VẬT LIỆU

KHÁI NIỆM CHUNG

Xay là một quá trình cơ học làm giảm kích thước các hạt rắn. Những thuật ngữ khác nhau: (đập, giã, phân tán, xay, nghiền, tán mịn) được sử dụng đồng nghĩa với quá trình, thiết bị xay sản phẩm. Máy xay được phân loại theo kích thước sản phẩm được xay: xay thô, xay trung bình, xay mịn.

Ví dụ: Cỡ hạt được xay

Xay thô: ≥ 840mm

Xay trung bình: 74 ÷ 840mm

Xay mịn: ≤ 74mm

Tuy nhiên một máy có thể tạo được nhiều cỡ hạt khác nhau tuỳ thuộc loại lưới rây sử dụng.

Quá trình xay được đặc trưng bằng độ nghiền:

Trong đó:

n – Độ nghiền

D – Đường kính của vật liệu trước khi xay.

d – Đường kính của vật liệu sau khi xay.

Ứng dụng của xay trong sản xuất dược phẩm: Diện tích bề mặt của một đơn vị khối lượng tăng lên khi giảm kích cỡ hạt, điều này sẽ ảnh hưởng đến hiệu quả điều trị vì khi vào cơ thể các hạt sẽ có diện tích tiếp xúc với dịch cơ thể tăng lên, sẽ rút ngắn thời gian hoà tan hơn các hạt thô.

1.1. Máy xay vật liệu

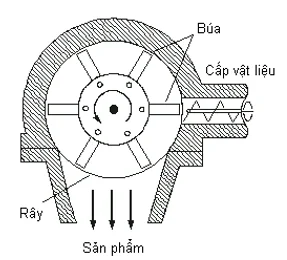

1.1.1. Máy xay búa

Máy xay búa dùng để xay sơ bộ và xay nhỏ lần cuối các vật liệu có độ ẩm không quá 15%. Cấu tạo của nó gồm có vỏ máy, trên trục quay nằm ngang có gắn đĩa, trên đĩa gắn các búa lắp động, búa thường làm bằng thép cứng không gỉ. Vật liệu đưa vào máy qua cửa cấp vật liệu (hình 6.1). Khi trục quay, dưới tác dụng của lực ly tâm búa giăng thẳng theo chiều hướng tâm và đập mạnh vào vật liệu làm cho vật liệu vỡ nhỏ ra. Vật liệu sau khi xay được tháo qua rây. Rây này có thể điều chỉnh để thu được sản phẩm có kích cỡ mong muốn bằng cách thay đổi các rây có lỗ to nhỏ khác nhau.

Hình 1.1. Máy xay búa

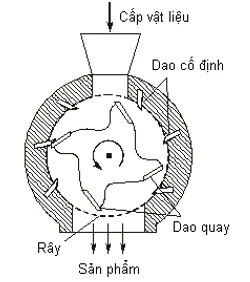

1.1.2. Máy xay cắt

Máy xay cắt gồm một loạt các lưỡi dao được gắn cố định vào một rotor quay theo phương nằm ngang, khi rotor hoạt động, các lưỡi dao gắn trên rotor có chiều ngược với các lưỡi dao gắn cố định trên vỏ máy (hình 1.2). Trong quá trình xay, vật liệu bị cắt thành những phần tử nhỏ giữa hai bộ lưỡi dao. Một lưới rây được gắn trên vỏ máy và giữ lại những vật liệu có kích thước lớn hơn lỗ rây để thực hiện quá trình cắt xay tiếp tục cho đến khi đạt được cỡ hạt thích hợp có thể đi qua lưới rây. Máy có tốc độ cắt cao đặc biệt thích hợp cho xay dược liệu.

Hình 1.2. Máy xay cắt

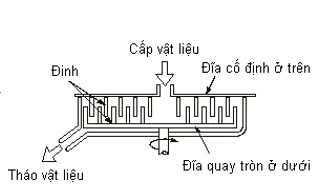

1.1.3. Máy xay đinh

Cấu tạo của máy xay đinh gồm có 2 đĩa trên mỗi đĩa có gắn các hàng đinh đồng tâm gài xen kẽ vào nhau (hình 6.3). Khi máy hoạt động, các hàng đinh gắn trên 2 đĩa có chiều quay ngược nhau, vật liệu trượt và va đập giữa các hàng đinh bị xay thành những tiểu phân có kích thước thích hợp đi qua lỗ lưới rây ra ngoài.

Hình 1.3. Máy xay đinh

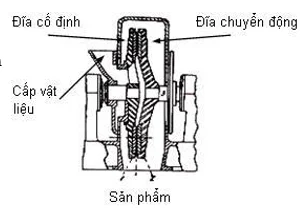

1.1.4. Máy xay đĩa

Cấu tạo của máy gồm có đĩa 1 không chuyển động, đĩa 2 quay nhờ gắn vào một trục nằm ngang 3. Đĩa 2 có thể điều chỉnh qua lại để thay đổi khoảng cách khe hở giữa 2 đĩa bằng bộ phận điều chỉnh, nhờ đó người ta có thể điều chỉnh được độ xay (hình 1.4).

Hình 1.4. Máy xay đĩa

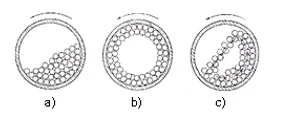

1.1.5. Máy nghiền bi

Máy nghiền bi gồm một thùng bằng kim loại hay sứ, bên trong chứa một phần bi bằng kim loại hay bằng sứ và vật liệu cần nghiền mịn (hình 1.5).

Hình 1.5. Máy nghiền bi

Khi thùng quay, dưới tác dụng của lực ly tâm và do ma sát các bi ép sát vào thùng sẽ được nâng lên một đoạn theo hướng quay đến một độ cao nào đó, rồi chúng rơi tự do theo hình parabol xuống đập vào vật liệu cần nghiền ở dưới, (dưới tác dụng của trọng lực viên bi, lúc này góc nâng lớn hơn góc rơi tự do).

Như vậy vật liệu đã được nghiền nhỏ nhờ chà sát và va đập.

Nếu tăng tốc độ quay của thùng thì lực ly tâm tăng và góc nâng cũng tăng, lực ly tâm tăng cùng số vòng quay của thùng đến khi trị số của nó vượt quá trọng lực của bi và vật liệu nghiền thì bi sẽ quay theo thùng quay, vật liệu không được nghiền, máy không thực hiện công nghiền có ích.

Do đó cần xác định tốc độ làm việc thích hợp để bi có chiều cao rơi và tốc độ rơi lớn nhất. Đồng thời cần khảo sát tỷ lệ vật liệu và bi, tỷ lệ dung tích làm việc của thùng trộn để đảm bảo thiết bị làm việc có hiệu quả. Qua nghiên cứu và tính toán, người ta xác định được rằng:

Trong đó: D: đường kính thùng

Lượng bi nạp vào thùng chiếm không quá 30 – 35 % thể tích thùng.

Kích thước viên bi (đường kính) phụ thuộc kích thước đường kính lớn của hạt lúc nạp vào và kích thước hạt sau khi nghiền, tính theo công thức sau:

![]()

Trong đó:

+ Db: Đường kính bi (mm).

+ dt: Đường kính hạt trước khi nghiền.

+ dc: Đường kính hạt sau khi nghiền.

Chiều dài (L) so với đường kính (D) của thùng:

L/D = 1,56 (nghiền thô) đến 1,64 (nghiền mịn)

1.1.6. Máy xay keo

Máy xay keo gồm một rotor bề mặt có răng cưa quay với tốc độ cao (300 – 20.000v/s) và phần vỏ máy với bề mặt xay hình côn khe hở giữa vỏ máy và rotor có thể điều chỉnh ở khoảng cách 50 – 75μm.

Trong ngành dược, máy xay keo được dùng để xử lý huyền phù và nhũ tương, nó không được dùng để xay các vật liệu khô. Chất rắn đã được xay sơ bộ được trộn với chất mang ở dạng lỏng trước khi đưa vào máy xay keo, áp lực giữa hai mặt máy làm cho phần vật liệu dính và quay theo rotor, lực ly tâm sẽ đay vật liệu đi qua rotor vào vỏ máy. Dưới tác dụng của các lực phân tán các hạt có thể xay mịn tới 3μm và có thể được tuần hoàn trở lại nhờ van 3 chiều. Bề mặt của rotor và vỏ máy có thể nhẵn. Với bề mặt của rotor và vỏ máy nhẵn sẽ tạo thành một màng film vật liệu đồng nhất rất mỏng, thích hợp khi xay nhũ tương (hình 1.6).

Hình 1.6. Máy xay keo

Trong một số cấu tạo máy xay keo, thân máy có thể được bọc vỏ để tiến hành làm nóng hay làm nguội vật liệu khi xay.

1.2. Quá trình phân loại cỡ hạt

Để phân chia vật liệu rắn đã xay thành từng loại có kích thước gần giống nhau, người ta ứng dụng phương pháp rây hay phân loại bằng rây.

Tiến hành rây bằng thiết bị rây mà phần chính của nó là lưới rây. Khi rây, những hạt có kích thước nhỏ hơn kích thước lỗ lưới sẽ đi qua lưới rây, còn những hạt có kích thước lớn hơn sẽ ở lại trên lưới, và nhờ vậy các hạt nhỏ được tách ra.

1.2.1. Rây

Khi rây các vật liệu, người ta dùng các lưới rây làm bằng lưới kim loại (đồng, thép không gỉ) hoặc bằng sợi vải tổng hợp, sợi lụa, sợi polyme… Thông thường kích thước của lưới được thiết lập trên cơ sở những quy luật nhất định được quy định trong các Dược điển, trong đó

người ta hay chia loại lưới theo kích thước dài của lỗ. Mỗi hệ thống hay một thang gồm nhiều rây, đặc trưng bằng tỷ lệ không đổi của lỗ lưới loại này với lỗ lưới loại tiếp theo nghĩa là bằng một đại lượng không đổi gọi là modun.

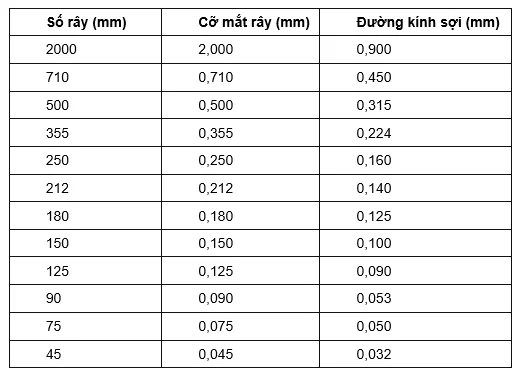

Rây có lỗ không phải là vuông thường ký hiệu bằng số, cỡ rây quy định các nước không giống nhau. Dược Điển Việt Nam III quy định số cỡ rây theo tổ chức tiêu chuẩn hoá quốc tế ISO dựa trên cơ sở chiều rộng của lỗ mắt rây (vuông) (xem bảng1).

Trong các tài liệu kỹ thuật quốc tế hoặc của các hãng nước ngoài thường sử dụng cách phân loại theo tiêu chuẩn của USP gọi là mesh, trong đó đặc trưng bằng số lỗ lưới trên chiều dài 1 inch. Ví dụ: 200 lỗ/1 inch nghĩa là 200 mesh.

Khi phân tích cỡ hạt phải ghi rõ áp dụng theo thang tiêu chuẩn nào hoặc ghi cụ thể theo loại cỡ mắt lưới được áp dụng.

Chất lượng của quá trình rây được biểu diễn bởi hiệu suất rây. Vật liệu đem rây gồm các hạt kích thước khác nhau, nó gồm các hạt có kích thước có thể lọt qua rây và các hạt không thể lọt qua rây. Sau khi rây thu được sản phẩm nằm dưới rây gồm các hạt lọt qua lưới và sản phẩm nằm trên rây gồm có các hạt không thể lọt qua mặt rây. Thực tế khi rây không phải các hạt có kích thước nhỏ hơn lỗ rây đều lọt qua, nên lượng hạt dưới rây bao giờ cũng nhỏ hơn lượng hạt có kích thước lọt qua rây.

Bảng 1.1. Cỡ rây theo tiêu chuẩn Dược điển Việt Nam

Bảng 1.2. Cỡ rây tiêu chuẩn

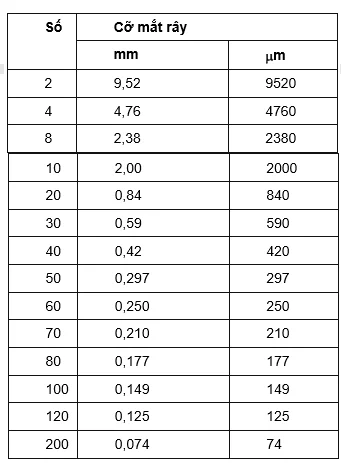

Hiệu suất rây

Từ số lượng hạt qua rây với lượng hạt có thể lọt qua rây ta gọi là hiệu suất rây, biểu diễn bằng %.

G – khối lượng vật liệu ban đầu cho vào rây, kg.

G1– khối lượng sản phẩm dưới rây, kg.

a – lượng hạt có thể lọt qua rây lúc ban đầu, %.

E– Hiệu suất rây (%) tính theo công thức tùy thuộc kiểu và cấu tạo rây, hiệu suất thường thay đổi khoảng 60 – 75%, tối đa 90%.

Những yếu tố ảnh hưởng đến hiệu suất rây:

Hình dạng và kích thước lỗ rây, hình dạng vật liệu.

Bề dày lớp vật liệu trên rây.

Độ ẩm vật liệu.

Vận tốc và đặc trưng vật liệu trên rây.

Dạng và kích thước lỗ rây là một trong những yếu tố quyết định và trong mỗi trường hợp cụ thể phải chọn lỗ rây theo hình dáng hạt vật liệu. Để rây hạt vật liệu có dạng hình cầu người ta dùng rây lỗ hình bầu dục, hình chữ nhật, hình vuông. Hạt có dạng hình cầu đi qua lưới dễ hơn các hạt khác. Thường người ta chọn kích thước lỗ lưới lớn hơn một chút so với kích thước hạt cần phải đi qua.

Bề dày lớp vật liệu trên rây ảnh hưởng đến chất lượng quá trình rây ở chỗ, khi lớp vật liệu trên rây dày thì những hạt nhỏ nằm ở trên mặt có thể không lọt qua lỗ rây mà xuống dưới. Vì vậy, lớp vật liệu càng mỏng thì rây làm việc càng có hiệu quả.

Cần phải cho nguyên liệu vào rây một cách đều đặn. Nếu tiếp nguyên liệu không đều và cấp một cách gián đoạn vào rây những mẻ lớn vật liệu đem phân loại, thì điều kiện làm việc của rây sẽ kém.

Sự lựa chọn vận tốc đi qua rây có một gia trị quyết định. Vận tốc càng nhỏ thì càng có nhiều hạt đi qua lỗ và hiệu suất của rây càng lớn. nhưng vận tốc bé quá thì năng suất của rây sẽ thấp. Vì thế trong từng điều kiện cụ thể khi lựa chọn vận tốc cần phải tính đến cả hiệu suất và năng suất của rây.

Đặc tính chuyển động của rây và đoạn đường chuyển động của hạt vật liệu ở trên rây cũng đóng một vai trò quan trọng. Đường càng dài, hiệu suất của quá trình rây càng cao. Sự tăng đoạn đường đi của hạt vật liệu ở trên rây cho phép tiến hành rây với vận tốc nhỏ khi lớp vật liệu mỏng, điều đó tạo điều kiện tăng hiệu suất rây. Sự trượt nhẹ nhàng và tự do của vật liệu theo bề mặt rây làm cho những hạt nhỏ nằm ở lớp trên cùng không tiếp xúc với lỗ và đi ra khỏi rây cùng với sản phẩm trên rây. Vì vậy, tốt nhất là phải lắc vật liệu ở trên rây, điều đó được ứng dụng trong phần lớn các cấu tạo hiện đại của rây.

Với sự tăng độ ẩm vật liệu đem phân loại, điều kiện rây hạt nhỏ sẽ kém đi bởi vì chúng sẽ kết lại với nhau tạo thành cục và do đó được giữ lại ở trên rây.

1.2.2. Cấu tạo rây

Theo nguyên lý làm việc người ta chia rây làm 3 loại chính:

Rây thủ công.

Rây lắc.

Rây rung.

Rây thủ công có cấu tạo gồm một khung hình trụ tròn phía dưới có gắn các lưới rây bằng sợi kim loại, sợi vải hoặc sợi tổng hợp có kích thước lỗ rây khác nhau.

Rây lắc cấu tạo gồm một hộp chữ nhật trong đó lắp lưới lỗ. Rây chuyển động dao động nhờ bánh xe lệch tâm hay cơ cấu cam (hình 1.7a).

Rây rung là loại rây dần được thay thế cho rây hình thùng (hình 1.7b), khác với rây lắc, trong rây rung khung chuyển động có độ dời không đổi, rây rung được đặc trưng bằng sự thay đổi của biên độ chấn động. Tùy theo phương pháp truyền rung động cho rây người ta chia ra rây rung quán tính, rây rung đập, rây rung điện từ.

Hình 1.7. Các loại rây

1.3. Đặc điểm của dây

Đặc tính chuyển động của rây và đoạn đường chuyển động của hạt vật liệu ở trên rây cũng đóng một vai trò quan trọng. Đường càng dài, hiệu suất của quá trình rây càng cao. Sự tăng đoạn đường đi của hạt vật liệu ở trên rây cho phép tiến hành rây với vận tốc nhỏ khi lớp vật liệu mỏng, điều đó tạo điều kiện tăng hiệu suất rây. Sự trượt nhẹ nhàng và tự do của vật liệu theo bề mặt rây làm cho những hạt nhỏ nằm ở lớp trên cùng không tiếp xúc với lỗ và đi ra khỏi rây cùng với sản phẩm trên rây. Vì vậy, tốt nhất là phải lắc vật liệu ở trên rây, điều đó được ứng dụng trong phần lớn các cấu tạo hiện đại của rây.

Phần 2 KHUẤY TRỘN VẬT LIỆU

2.1. Khuấy trộn môi trường lỏng

Trong công nghệ dược thường phải thực hiện các quá trình liên quan đến môi trường chất lỏng, với sự phân bố tương đối đồng đều về vật chất và nhiệt độ, các yêu cầu đó có thể đáp ứng được nhờ khuấy trộn môi trường lỏng.

Phương pháp khuấy cơ học được thực hiện bằng các cách khuấy khác nhau để đạt các mục đích sau đây: – Thực hiện quá trình thủy cơ: tạo nhũ tương, huyền phù, hoà tan, đồng hoá.

– Thực hiện quá trình nhiệt: cô đặc dung dịch, đun nóng, làm nguội.

– Thực hiện các phản ứng hoá học.

– Thực hiện các phản ứng sinh học.

Như vậy khuấy môi trường lỏng, trong đó:

+ Pha liên tục là một chất lỏng.

+ Pha phân tán có thể là: pha lỏng, pha rắn hoặc pha khí.

Khuấy chất lỏng là cung cấp năng lượng để tạo một dòng chảy thích hợp trong thiết bị nhằm đáp ứng các yêu cầu đã nêu trên.

Quá trình khuấy có thể thực hiện trong thiết bị gián đoạn hoặc thiết bị liên tục theo yêu cầu của một công nghệ sản xuất cụ thể, điều kiện của môi trường khuấy trộn được xác định bởi:

– Nhiệt độ.

– Áp suất.

– Nồng độ pha phân tán.

Do vậy thiết bị khuấy có thể thực hiện dạng kín hoặc dạng hở. Thiết bị khuấy thường được chế tạo dạng hình trụ thẳng đứng, tuy nhiên cũng có trường hợp áp dụng thiết bị khuấy nằm ngang.

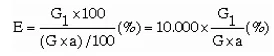

2.1.1. Nguyên tắc cấu tạo thiết bị khuấy

Một cách tổng quát, thiết bị khuấy gồm các bộ phận chủ yếu sau (hình 7.1): Thùng khuấy (1) hình trụ với đáy tròn hoặc hình nón, phía trên đậy nắp (3) ghép với thân (2) bằng bích theo đường tâm của thùng lắp trục khuấy (10) với cánh khuấy (11). Trục khuấy thường xuyên qua nắp và được bít kín bởi hộp đệm (4), truyền chuyển động cho trục khuấy từ động cơ (7) qua hộp giảm tốc (6) để tạo tốc độ thích hợp cho cánh khuấy. Việc tháo và lắp trục khuấy thông qua khớp nối (5). Thùng được gắn tai đỡ (12) nhờ bu lông gắn vào chân đỡ (13). Thực hiện nhập liệu qua cửa (8) trên nắp thiết bị, có khi người ta bố trí cửa sửa chữa và cửa quan sát (9).

Trong thực tế, thiết bị khuấy được thiết kế và chế tạo rất đa dạng về kiểu và hình dáng, tùy thuộc vào mục đích sử dụng. Thiết bị khuấy có thể chế tạo dạng hở tức là không có ngăn cách với môi trường bên ngoài. Trong trường hợp thiết bị làm việc với điều kiện nhiệt độ và áp suất khác với môi trường khí quyển thì phải chế tạo dạng thiết bị kín, nghĩa là có sự ngăn cách với môi trường bên ngoài. Trục khuấy lắp vào thiết bị có thể bố trí dạng nghiêng hoặc thẳng góc. Do nhu cầu của quá trình công nghệ, thiết bị khuấy có thể bố trí thêm các bộ phận khác nhau như: ống dẫn khí, đo nhiệt độ, dàn ống truyền nhiệt…

Hình 7.1. Sơ đồ cấu tạo thiết bị

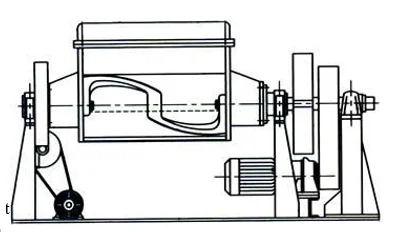

2.1.2. Các dạng cánh khuấy

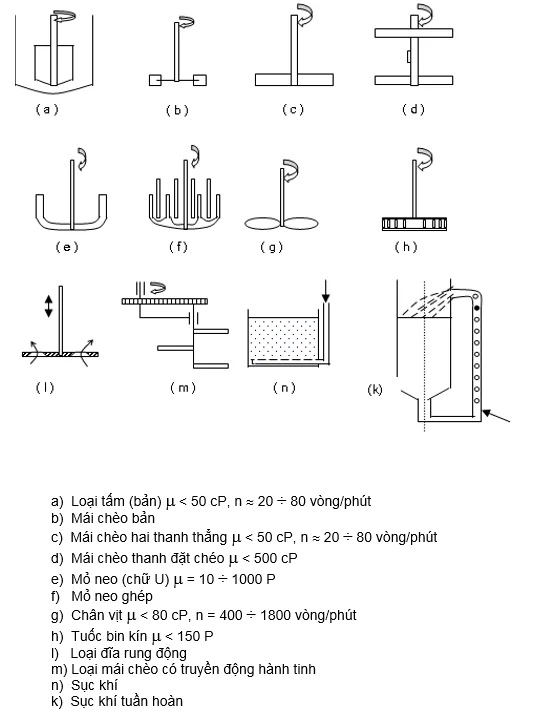

Hình 1.2. Các loại cánh khuấy:

Khuấy là quá trình tạo dòng chuyển động của khối chất lỏng trong thiết bị nhờ các cánh khuấy. Về kết cấu các dạng cánh khuấy có nhiều dạng nhiều kiểu khác nhau (hình 7.2). Tuy nhiên, theo quan điểm về tốc độ quay, người ta chia các cánh khuấy thành hai nhóm chính:

Nhóm cánh khuấy tốc độ nhanh.

Nhóm cánh khuấy tốc độ chậm.

– Nhóm cánh khuấy tốc độ nhanh gồm: Bản 2 cánh (mái chèo), bản 3 cánh, bản 6 cánh, chân vịt, tuốc bin kín, tuốc bin hở.

– Nhóm cánh khuấy tốc độ chậm: mỏ neo, cánh khuấy khung, cánh khuấy vis, cánh khuấy mái chèo.

2.1.3. Chế độ thủy động lực trong thiết bị

2.1.3.1. Phương chuyển động

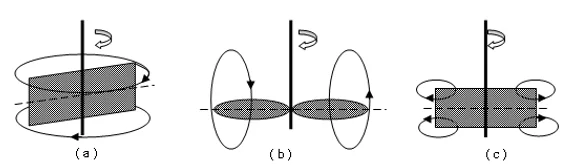

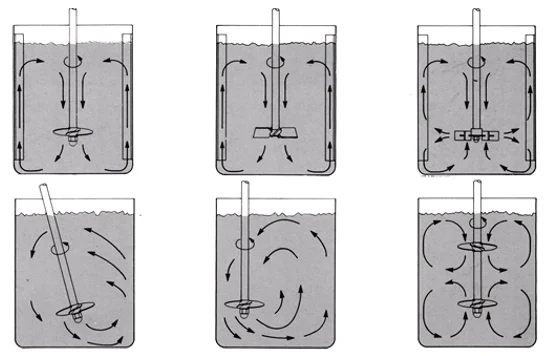

Mỗi kiểu cánh khuấy khi làm việc sẽ tạo ra dòng chuyển động khác nhau. sự chuyển động của chất lỏng có thể xem ở hình 2.3.

Hình 2.3. Hướng chuyển động chính của dòng chất lỏng trong khi khuấy

– Theo phương tiếp tuyến (a)

– Theo phương của trục (b)

– Theo phương bán kính (c)

Dòng chất lỏng chuyển động trong thùng khuấy có ảnh hưởng nhiều đến quá trình khuấy. Qua thực tế người ta nhận thấy rằng, dòng chuyển động theo phương trục (lên xuống) thích hợp cho quá trình hoà tan các chất rắn và dòng chuyển động theo phương bán kính (qua lại), thích hợp cho quá trình trộn khí với lỏng hoặc lỏng với nhau. Đối với chuyển động theo phương bán kính đặc biệt chú ý đến ảnh hưởng của sự khác nhau về độ nhớt giữa hai chất lỏng.

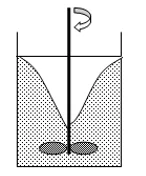

2.1.3.2. Sự tạo phễu (parabol)

Trong quá trình khuấy người ta thường thấy xuất hiện nhiều chỗ xoáy lớn trên bề mặt và chuyển động tròn của chất lỏng đôi khi bị hạn chế là do sự mất mát năng lượng nhiều và sự tạo bọt trong khi khuấy. Lõm xoáy parabol (hình 7.4) hình thành và tồn tại sẽ làm giảm hiệu quả khuấy trộn do từ phễu, khí có thể thâm nhập vào môi trường lỏng (tạo bọt), đôi khi còn có tác dụng ngược lại là làm xuất hiện khả năng phân ly (tác dụng lực ly tâm).

Để tránh khả năng tạo thành lõm xoáy parabol trong thùng khuấy, người ta thường dùng những phương pháp sau:

Hình 2. 4. Lõm parabol trong bình khuấy

Đặt lệch tâm cánh khuấy vào bể khuấy, đặt nghiêng hoặc đặt nằm ngang, lắp thêm tấm chắn trên thành (hình 7.5).

Hình 2.5. Các loại cánh khuấy

2.1.2.3. Chế độ công nghệ khuấy

Trong phần này đề cập đến chế độ công nghệ của quá trình cơ học như: hoà tan, tạo huyền phù hay nhũ tương.

a) Cơ chế của quá trình hoà trộn

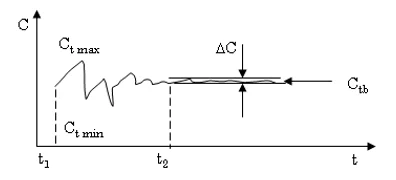

Trên hình 7.6: biểu diễn sự biến đổi nồng độ pha phân tán trong hỗn hợp theo thời gian khuấy. Giả sử tại thời điểm t1 đưa pha phân tán vào pha lỏng, nồng độ hỗn hợp tăng vọt lên:

![]()

Trong đó:

+ G – Khối lượng pha phân tán hoà trộn, kg.

+ V – Thể tích chất lỏng trong thiết bị, m3.

+ Ctb – Nồng độ trung bình của pha phân tán.

Tuy nhiên nồng độ pha phân tán trong giai đoạn đầu của quá trình khuấy trộn phân bố còn chưa đồng đều, chỗ nhiều, chỗ ít. Tại thời điểm t2, khi kết thúc quá trình khuấy, nồng độ của hỗn hợp gần đạt đến giá trị nồng độ trung bình cho trước:

![]()

Trong đó:

+ C – Nồng độ pha phân tán tại thời điểm lấy mẫu ti.

+ C – Chênh lệch nồng độ pha phân tán tại thời điểm lấy mẫu so với nồng độ trung bình.

Như vậy, thời gian khuấy cần thiết được xác định: t = t2 – t1.

Hình 2.6. Sự phụ thuộc nồng độ vào thời gian khuấy

t cũng là thời gian đủ để cho sự khuấy trộn đạt đến độ đồng đều của pha phân tán vào môi trường phân tán ở các vị trí khác nhau tại các thời điểm khác nhau.

Hiệu quả của quá trình khuấy được đánh giá bằng đại lượng mức độ đồng nhất. Mức độ đồng nhất () của hỗn hợp được định nghĩa như tỷ số giữa nồng độ của hỗn hợp và nồng độ

trung bình cho trước:

Thực hiện quá trình khuấy đạt hiệu quả tùy thuộc vào loại cánh khuấy, quan hệ kích thước hình học và chế độ thủy động lực trong thiết bị.

b) Chế độ công nghệ khuấy

Quá trình thủy cơ được thực hiện tạo ra các hỗn hợp với mức độ đồng nhất cần thiết được gọi là sự đồng hoá. Sự đồng hoá nhằm phân bố tương đối đồng đều trường vật chất và trường nhiệt độ.

Chế độ công nghệ của quá trình hoà tan, huyền phù hoá hoặc nhũ tương hoá là tạo ra một chế độ thủy động lực thích hợp, trong khoảng thời gian ngắn nhất, chi phí năng lượng thấp nhất đạt được độ đồng nhất cao.

Muốn vậy cần quan tâm nghiên cứu các đặc tính sự biến đổi môi trường khuấy:

– Khối lượng riêng (p).

– Độ nhớt (u).

– Kích thước (đường kính) các phân tử pha phân tán (dp).

– Điều kiện tồn tại vững bền của hỗn hợp. Sự tương quan về khối lượng riêng của hai pha hoặc hai cấu tử hoà trộn có ảnh hưởng lớn đến hỗn hợp, thông qua giá trị tốc độ lắng hoặc nổi của phân tử.

2.2. Khuấy trộn trong môi trường hạt rắn rời và bột nhão (hỗn hợp)

Trong công nghiệp bào chế các dạng thuốc dạng rắn: thuốc bột, thuốc viên, công nghệ khuấy trộn trong môi trường rắn rời và bột nhão được sử dụng rộng rãi.

Căn cứ vào cấu tạo của các thiết bị để trộn các hạt rắn xốp và bột nhão có thể chia thành những nhóm sau:

– Thiết bị trộn có các cánh quay.

– Thùng trộn.

2.2.1. Thiết bị trộn có các cánh quay

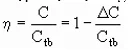

Để trộn các vật liệu dạng bột rời và bột nhão mềm, có hoặc không thêm chất lỏng, người ta sử dụng rộng rãi máy trộn có cánh trộn (một hoặc hai cánh). Trong thiết bị này, quá trình tiến hành theo nguyên tắc trộn hồi chuyển và đồng thời chia cắt khối vật liệu (hình 2.7).

Trên hình 2.7 mô tả sơ đồ của máy trộn một cánh khuấy uốn cong đặc biệt trong thiết bị trộn hình lòng máng, khi cánh khuấy quay 180o, dưới ảnh hưởng áp lực của cánh, khối vật liệu bị ép lên yên máng và bị ép chặt, khi phần vật liệu đi ra khỏi phạm vi tác dụng của phần thứ nhất của cánh khuấy này thì được phần thứ 2 của cánh khuấy cuốn lấy, quá trình cũng xảy ra như thế đối với khối vật liệu đang đi đến yên của phần thứ hai của cánh khuấy, như vậy tức là có sự tiến hành phân chia vật liệu. Cùng với hiện tượng này, những lực tác động từ cánh khuấy hướng vào trong khối vật liệu, điểm đặt của các lực thay đổi từ từ, kết quả đạt được sự trộn bằng hồi chuyển. Trong các máy thiết kế hai cánh trộn. Để tránh hiện tượng các khối vật liệu đồng chất, do yên gặp nhau sau mỗi vòng quay của các cánh, thì các cánh đó phải không cùng một số vòng quay như nhau. Đồng thời tỷ số của các số vòng quay không phải là một số nguyên (hình 2.8).

Hình 2.7. Sơ đồ thiết bị nhào trộn

Quá trình khuấy trộn trong thiết bị loại này tiến hành cùng với sự miết cục bộ khối vật liệu và xảy ra những quá trình khác ngoài yêu cầu. Tương ứng với chức năng, trên những thiết bị loại này thường được gọi là máy nhào trộn.

Hình 2.8. Các kiểu cánh khuấy trộn

2.3. Thùng trộn

Thùng trộn bình thường gồm có một thùng chứa có dạng hình học khác nhau, các dạng thường dùng là: hình chữ v, hình khối lập phương, hình trụ, hình côn hai đầu… các thùng chứa được quay nhờ 1 trục nằm ngang (hình 2.9).

Cơ chế trộn trong thùng trộn:

Qua các nghiên cứu việc trộn chất rắn diễn ra bởi sự kết hợp của một hay nhiều cơ chế:

a) Trộn đối lưu

Cơ chế này được xem như là gần giống sự chuyển khối trong khuấy trộn chất lỏng. Trộn đối lưu phụ thuộc vào loại máy được sử dụng, nó xảy ra bởi sự đảo ngược (nghịch chuyển) khối vật liệu bằng các cánh, mái chèo, bằng trục quay hoặc bằng một phương pháp nào đó để di chuyển một khối vật liệu tương đối lớn từ phần này của khối bột tới phần khác.

b) Trộn trượt

Các mặt phẳng trượt tạo thành như là kết quả của các lực ở trong khối hạt, nó phụ thuộc vào đặc tính chảy của bột. Chuyển động trượt có thể diễn ra một cách đơn giản hoặc làm tăng sự chảy thành từng lớp. Khi chuyển động trượt xảy ra giữa các vùng vật liệu có thành phần khac nhau và song song với bề mặt phân cách lớp sẽ làm giảm phạm vi phân cách bằng cách làm mỏng đi những lớp không giống nhau.

c) Trộn khuếch tán

Trộn khuếch tán là nói đến sự phát sinh khi có sự chuyển động ngẫu nhiên của các hạt trong khối bột trộn gây thay đổi vị trí tương đối với nhau. Sự thay đổi vị trí của các hạt như vậy là dẫn đến kết quả giảm cường độ phân ly. Trộn khuếch tán xảy ra ở mặt phân cách của các vùng không giống nhau chịu sự trượt và kết quả là trộn trượt, sự khuếch tán cũng có thể xảy ra bởi một dạng rung động nào đó mà kết quả sự di chuyển vị trí tương đối giữa các hạt với nhau.

Các đặc tính chảy chung của bột xác định mức độ trộn dễ dàng của các hạt lúc khởi đầu. Nghĩa là sự chuyển khối của khối bột dễ dàng như thế nào, khối bột đổ ụp xuống như thể nào? Để cho phép trộn kỹ các hạt có thể giảm cường độ phân ly các hạt trong một chu trình thời gian ngắn nhất.

Cơ chế phân ly:

Các chất rắn dạng hạt hướng tới sự phân ly bởi các tác dụng khác nhau về cỡ hạt, tỷ trọng, hình dáng và các đặc tính khác của hạt.

Quá trình phân ly có thể xảy ra trong quá trình trộn cũng như trong các công đoạn tiếp theo như dập viên, đóng nang.

Hiệu quả trộn:

Hiệu quả trộn phụ thuộc vào tốc độ quay của thùng trộn. Tốc độ quay quá chậm không tạo ra được cường độ chuyển động đổ ụp xuống hay chảy xuống như thác như ta mong muốn hoặc không tạo ra được tốc độ trượt cao. Mặt khác khi chuyển động quá nhanh sẽ dẫn đến việc tạo ra lực ly tâm hay phân ly bột ra phía thành thùng trộn. Tốc độ quay tối ưu phụ thuộc vào hình dạng, kích thước của thùng trộn. Thường thì tốc độ khoảng 30 ÷ 100 v/phút.

Hiệu quả trộn phụ thuộc vào đặc tính loại vật liệu được trộn, lượng vật liệu được nạp vào thùng trộn.

Hình 2.9. Các loại thùng trộn

a) Thùng trộn hai đầu hình côn; b) Thùng trộn chữ V.

Thời gian trộn: Thời gian quá ngắn dẫn đến hậu quả trộn không đều. Thời gian quá dài sẽ làm tròn cạnh các hạt dễ dẫn đến phân ly.

Trong quá trình trộn có thể xuất hiện hiện tượng vón cục do hiện tượng tích điện của hạt trong quá trình trộn, có thể xử lý bằng cách hơi tăng độ ẩm của bột.

Phần 3 SẤY VẬT LIỆU

3.1. Khái niệm chung

Sấy là quá trình tách pha lỏng ra khỏi vật liệu bằng phương pháp nhiệt. Phơi nắng là biện pháp sấy tự nhiên rất đơn giản, tuy nhiên phương pháp này bị hạn chế vì tốn diện tích sân phơi và thời gian, phụ thuộc thời tiết và môi trường. Vì vậy trong các lĩnh vực sản xuất của nền kinh tế và xã hội người ta sử dụng các thiết bị sấy được chế tạo theo các công nghệ sấy khác nhau.

Kết quả quá trình sấy, hàm lượng chất khô trong vật liệu tăng lên. Điều đó có ý nghĩa quan trọng trên nhiều phương diện khác nhau: Tuổi thọ của sản phẩm, độ ổn định, các chỉ tiêu cơ lý… và nói chung các vật liệu sau sấy đều được giảm giá thành vận chuyển.

Do các ý nghĩa đã nêu, đối tượng của quá trình sấy thật đa dạng bao gồm nguyên liệu, bán thành phẩm, thành phẩm trong các giai đoạn khác nhau của quá trình sản xuất và chế biến.

Thật ra sấy là quá trình công nghệ phức tạp và đôi khi nó thường đóng vai trò quyết định trong quy trình sản xuất. Ví dụ sản xuất thuốc viên nén, viên bao.

Nguyên tắc của quá trình sấy, là cung cấp năng lượng nhiệt để biến đổi trạng thái pha của chất lỏng trong vật liệu thành hơi. Hầu hết các vật liệu trong quá trình sản xuất đều chứa pha lỏng là nước và người ta thường gọi là ẩm. Như vậy trong thực tế có thể xem sấy là quá trình tách ẩm bằng nhiệt.

Việc cung cấp năng lượng nhiệt cho vật liệu trong quá trình sấy được tiến hành theo các phương pháp truyền nhiệt đã biết. Các tên gọi tương ứng: cấp nhiệt đối lưu gọi là sấy đối lưu, cấp nhiệt bằng dẫn nhiệt gọi là sấy tiếp xúc, cấp nhiệt bằng bức xạ gọi là sấy bức xạ. Ngoài ra còn các phương pháp sấy đặc biệt: Sấy bằng dòng điện cao tần, sấy trong trường sóng siêu âm, sấy đông khô, v.v…

Người ta nói rằng sấy là một quá trình điển hình về quá trình không thuận nghịch và không ổn định, trong đó hàm ẩm của các vật liệu biến đổi theo cả không gian và thời gian, mà bản thân quá trình tự tiến dần đến trạng thái cân bằng. Trong các thiết bị sấy, lượng nhiệt mà vật liệu nhận được có thể biểu diễn theo phương trình:

![]()

Trong đó:

+ q – Hệ số truyền nhiệt cho vật liệu.

+ F – Bề mặt truyền nhiệt hay bề mặt bay hơi của vật liệu.

+ tx – Nhiệt độ trong phòng sấy.

+ tb – Nhiệt độ bay hơi của ẩm.

+ dQ – Lượng nhiệt mà vật liệu nhận được trong thời gian dt.

Lượng nhiệt này một phần làm bay hơi ẩm, một phần đốt nóng vật liệu và được gọi là lượng nhiệt hữu ích cần cho quá trình sấy.

Tốc độ sấy: Lượng ẩm bay hơi trong một đơn vị thời gian.

Cường độ sấy: Lượng ẩm bay hơi từ 1m2 bề mặt vật liệu trong 1 giờ (jm, kg/m2.h) (cường độ sấy chính là tốc độ sấy tính cho một đơn vị bề mặt bay hơi).

Theo nguyên lý của nhiệt động lực học, cường độ sấy còn được gọi là dòng ẩm và được biểu diễn tổng quát:

j = LX (3.2)

Trong đó:

j – Mật độ dòng.

X – Động lực của quá trình.

L – Hệ số động lực học, phụ thuộc vào tính chất hoá lý của vật liệu.

Động lực của quá trình sấy có thể là: Gradien hàm ẩm, gradien nhiệt độ, gradien áp suất toàn phần hoặc gradien áp suất thẩm thấu trong vật liệu.

Theo phương trình (3.2) muốn tăng cường quá trình sấy có thể tăng cường hệ số động học L, hoặc tăng động lực X. Thông thường trong quá trình sấy động lực quá trình bị giới hạn bởi điều kiện chất lượng trong vật liệu. Vì vậy mọi cố gắng trong nghiên cứu đều nhằm cải thiện hệ số động học. Cũng có những công trình nghiên cứu nhằm tìm kiếm các giải pháp kỹ thuật, trong sự kết hợp tác động của các dạng động lực khác nhau. Nói chung các công trình nghiên cứu về sấy đều hướng đến các biện pháp làm thế nào cho chi phí ít năng lượng nhất, thu được các sản phẩm chất lượng tốt nhất trong các thiết bị có năng suất cao nhất.

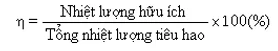

Đánh giá hiệu quả của một thiết bị sấy, người dùng đại lượng hiệu suất nhiệt hữu ích (ký hiệu ) được biểu diễn như là tỷ số:

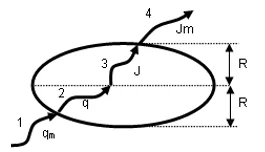

Cơ chế của quá trình sấy trong thiết bị được diễn tả bởi 4 quá trình căn bản sau (hình 3.1):

Dòng nhiệt qm cấp cho bề mặt vật liệu.

Dòng nhiệt q dẫn từ bề mặt vào vật liệu.

Khi nhận được nhiệt lượng q, dòng ẩm J di chuyển từ vật liệu ra bề mặt.

Dòng ẩm Jm từ bề mặt vật liệu tách vào môi trường xung quanh.

Bốn quá trình này thể hiện bằng sự vận chuyển bên trong vật liệu và sự trao đổi nhiệt ẩm bên ngoài giữa bề mặt vật liệu và môi trường xung quanh.

Hình 3.1. Cơ chế quá trình sấy

3.2. Môi trường không khí ẩm

3.2.1. Trạng thái không khí ẩm

Không khí khô tuyệt đối thường có thành phần không đổi theo thể tích, bao gồm 78% nitơ, 21% oxy và 1% khí trơ. Trong không khí bao giờ cũng có mặt hơi nước với liều lượng khác nhau. Như vậy hỗn hợp của không khí và hơi nước được gọi là không khí ẩm.

3.2.2. Các thông số vật lý của không khí ẩm

a) Nhiệt độ bầu khô: (tk , oC)

Chỉ rõ mức độ đốt nóng của không khí. Đo tk bằng nhiệt kế.

b) Nhiệt độ bầu ướt: (tư , oC)

Đặc trưng cho khả năng cấp nhiệt của không khí, để làm bay hơi nước cho đến khi không khí bão hoà hơi nước. Vậy tư là nhiệt độ bay hơi của nước vào không khí, nếu tk = tư sự bay hơi của nước sẽ ngưng lại. Quá trình bay hơi của nước vào không khí thực hiện trong điều kiện đoạn nhiệt:

tk = tk – tư

Đo nhiệt độ bầu ướt hoặc bằng ẩm kế hoặc bằng nhiệt kế bọc vải ướt.

c) Nhiệt độ điểm sương: (ts , oC)

Là nhiệt độ của không khí ẩm tương ứng với trạng thái bão hoà ( = 1). Vậy nhiệt độ điểm sương chỉ rõ trạng thái hoàn toàn bão hoà hơi nước trong không khí, nếu tiếp tục giảm nhiệt độ, sẽ xảy ra quá trình ngưng tụ hơi nước thành nước.

d) Độ ẩm tuyệt đối của không khí: ( h , kg/m3)

Là lượng hơi nước chứa trong 1m3 không khí ẩm, về mặt trị số nó bằng khối lượng riêng của hơi nước trong không khí ẩm. Ở áp suất và nhiệt độ xác định mà lượng hơi nước được chứa tối đa trong 1m3 không khí ẩm, người ta gọi đó là trạng thái bão hoà hơi nước của không khí ẩm, ký hiệu là: h , kg/m3.

e) Độ ẩm tương đối (hoặc mức độ bão hoà) của không khí ẩm:

Độ ẩm tương đối là tỷ số giữa lượng hơi nước chứa trong 1m3 không khí ẩm với lượng hơi nước bão hoà của trạng thái không khí đó trong cùng điều kiện áp suất và nhiệt độ.

Trong đó:

+ Độ ẩm tương đối của không khí được tính bằng phần đơn vị hoặc bằng %.

+ ph – Áp suất riêng phần của hơi nước trong không khí ở nhiệt độ của hỗn hợp khí.

+ pb – Áp suất của hơi bão hoà ở nhiệt độ của hỗn hợp khí.

Giá trị của thay đổi từ 0 1, với không khí khô tuyệt đối ph ph = 0, nếu không khí hoàn toàn bão hoà hơi nước tức là ph = pb và = 1, như vậy có thể viết: ph = .pb

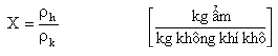

f) Hàm ẩm của không khí ẩm:

Là lượng hơi nước chứa trong 1 kg không khí khô tuyệt đối, ký hiệu là X,

k – Khối lượng riêng của không khí khô tuyệt đối ở nhiệt độ 30oC, áp suất 1atm.

Hàm ẩm của không khí có thể tính bằng gram ẩm trong 1kg không khí khô và ký hiệu là: d, (g/kg)

g) Khối lượng riêng của không khí ẩm:

Khối lượng riêng của hỗn hợp không khí ẩm bằng tổng khối lượng riêng của không khí khô và khối lượng riêng của hơi ẩm ở cùng nhiệt độ.

![]()

Khối lượng riêng của không khí trong điều kiện tiêu chuẩn: 0 = 1,293kg/m3

h) Thể tích riêng của không khí ẩm ( p ):

Thể tích riêng của không khí ẩm là thể tích của 1kg không khí khô và khối lượng hơi nước chứa trong đó, có nghĩa là:

![]()

i) Entanpy của không khí ẩm: (I)

(Entanpy còn gọi là hàm nhiệt hoặc là nhiệt lượng riêng tức là lượng nhiệt chứa trong 1kg không khí khô).

Entanpy của không khí ẩm được xác định bằng tổng của entanpy của không khí khô và entanpy của hơi nước chứa trong đó: I = ik + Xih, j/kg

ik – Entanpy của không khí khô, j/kg.

ih – Entanpy của hơi nước trong không khí.

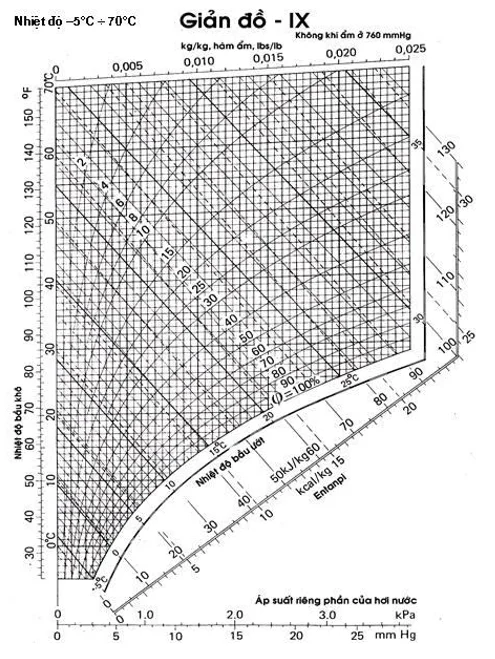

8.2.3. Giản đồ không khí ẩm

Để đơn giản hoá việc tính toán các thông số vật lý của trạng thái không khí ẩm, người ta xây dựng biểu đồ I – X hoặc biểu đồ I – d được gọi là giản đồ không khí ẩm (hình 8.2), mang tên giản đồ Ramdin (1918).

Hình 3.2. Giản đồ không khí ẩm

Nguyên tắc thành lập giản đồ I – X hoặc I – d:

Đồ thị được vẽ theo áp suất P = 760mmHg. Để tiện lợi trong sử dụng, người ta cấu tạo góc hợp thành giữa trục I và trục X là 135o trên giản đồ I – X.

– Đường I = const là những đường song song với trục X.

– Đường X = const là những đường thẳng đứng song song với trục I.

– Đường nhiệt độ không đổi là những đường nghiêng có độ dốc tăng khi nhiệt độ tăng.

– Đường độ ẩm tương đối không đổi φ = const là một chùm đường cong xuất phát từ một điểm trên đồ thị (x = 0, t = –273oC). Khi t 99,9oC áp suất của hơi nước bão hoà bằng áp suất khí quyển 760mmHg. Khi đó đường = const gần như song song với đường X = const.

– Đường = 100% chia đồ thị thành hai miền: Miền dưới là miền quá bão hoà, khi có một phần hơi nước trong không khí ngưng lại thành những giọt nước nhỏ ở dạng sương mù, miền trên đường = 100% là miền không khí ở trạng thái chưa bão hoà. Quá trình sấy bằng không khí chỉ thực hiện được ở miền trên.

Ví dụ:

Trạng thái không khí ẩm có nhiệt độ t = 20oC và độ ẩm = 0,8, hãy tìm các thông số vật lý còn lại của trạng thái không khí ẩm đó.

Giải:

– Theo đường t = 20oC = const kéo đến gặp đường φ = 0,8, xác định được trạng thái không khí ẩm ở điểm A.

– Từ A theo đường X = const kéo xuống trục hoành phía trên tìm được d = 12g/kg.

– Từ A theo đường I = const kéo dài đen trục tung, tương ứng I = 12kcal/kg.

– Từ A kéo song song với trục tung xuống trục hoành phía dưới thì được áp suất riêng phần của hơi nước Ph = 14 mmHg. (190mmH2O)

– Từ A kéo song song với đường I = const đến gặp đường φ =1, từ giao điểm này theo đường t = const đến trục tung tìm được nhiệt độ bầu ướt tư = 17,5oC.

– Từ A kéo song song với đường d = const cho đến đường φ = 1, từ giao điểm này theo đường t = const đến trục tung tìm được nhiệt độ điểm sương, ts = 16,3oC.

3.3. Cân bằng vật liệu của quá trình sấy

3.3.1. Mối liên kết ẩm

Ẩm được hút vào trong vật liệu và tạo thành mối liên kết của các trường khác nhau. Dựa vào bản chất của lực liên kết người ta xếp thành ba nhóm liên kết chính: liên kết hoá học, liên kết hoá lý và liên kết cơ lý.

a) Liên kết hoá học

Thể hiện dưới dạng liên kết ion hay liên kết phân tử. Lượng ẩm trong liên kết hoá học chiếm một tỷ lệ nhất định. Vật liệu khi bị tách ẩm liên kết hoá học thì tính chất của nó thay đổi. Nói chung trong quá trình sấy (120 ÷ 150oC) không tách được ẩm liên kết hoá học.

b) Liên kết hoá lý

Thể hiện dưới dạng liên kết hấp phụ và liên kết thẩm thấu, lượng ẩm trong liên kết hoá lý không theo tỷ lệ nhất định nào. Liên kết hấp phụ đặc trưng bởi sự hút ẩm của vật kèm theo quá trình toả nhiệt, vả lại thể tích vật ẩm nhỏ hơn tổng thể tích của vật khô và thể tích của ẩm hấp phụ.

Lượng ẩm thẩm thấu hấp thu trong vật thể gấp nhiều lần lượng ẩm hấp phụ. Đặc biệt khi vật thu ẩm thẩm thấu không kèm theo sự toả nhiệt, tính chất nước trong liên kết thẩm thấu không khác nước tự do.

c) Liên kết cơ lý

Ẩm liên kết cơ lý gồm các dạng: liên kết cấu trúc, liên kết mao dẫn và liên kết thấm ướt, lượng ẩm liên kết cơ lý không thể hiện một tỷ lệ nhất định nào cả.

Như vậy trong quá trình sấy tách toàn bộ ẩm liên kết cơ lý, ẩm liên kết thẩm thấu, và một phần ẩm liên kết hấp phụ đa phân tử. Phần ẩm trong vật liệu tách được khi sấy gọi là ẩm tự do.

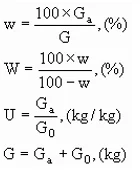

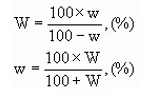

3.3.2. Phương trình cân bằng vật liệu chung

Trong kỹ thuật sấy, người ta nêu lên hai khái niệm về độ ẩm vật liệu:

– Độ ẩm vật liệu tính bằng phần trăm khối lượng của vật liệu ướt. Ví dụ: người ta gọi độ ẩm của vật liệu là 10% khối lượng của vật liệu ướt, tức là nếu vật liệu ướt là 100kg thì lượng ẩm chứa trong vật liệu đó là 10kg, và lượng vật liệu khô tuyệt đối là 90kg.

– Độ ẩm vật liệu tính theo phần trăm khối lượng vật liệu khô tuyệt đối. Ví dụ: nếu ta có độ ẩm của vật liệu là 10% khối lượng vật liệu khô tuyệt đối tức là lượng vật liệu ướt là 110kg, lượng ẩm trong đó là 10kg và lượng vật liệu khô tuyệt đối là 100kg.

Ta đặt một số ký hiệu:

Ga – Khối lượng nước chứa trong vật liệu, kg.

G0 – Khối lượng vật liệu khô tuyệt đối, kg.

G – Khối lượng vật liệu ẩm, kg.

w– Độ ẩm vật liệu so với khối lượng vật liệu ẩm, %.

W – Độ ẩm vật liệu so với khối lượng vật liệu khô tuyệt đối, %.

U – Hàm ẩm, kg/kg.

Từ hai khái niệm về độ ẩm trên, ta có thể tính toán chuyển từ độ ẩm này sang độ ẩm kia theo công thức sau:

3.3.3. Trạng thái cân bằng nhiệt ẩm của vật liệu

Vật liệu ẩm đặt trong môi trường không khí ẩm sẽ xảy ra quá trình trao đổi nhiệt ẩm cho đến khi đạt trạng thái cân bằng nhiệt động lực. Trạng thái cân bằng đó có liên quan chặt chẽ đến các mối liên kết ẩm trong vật liệu.

Trong trạng thái cân bằng phân tử, nhiệt độ của vật liệu bằng nhiệt độ của môi trường không khí xung quanh, còn áp suất của hơi nước trong vật liệu bằng áp suất hơi nước riêng phần trong không khí. Hàm ẩm của vật liệu đạt giá trị không đổi được gọi là hàm ẩm cân bằng hoặc độ ẩm cân bằng.

Như vậy độ ẩm cân bằng của vật liệu phụ thuộc vào nhiệt độ và độ ẩm của môi trường xung quanh, đồng thời phụ thuộc vào phương thức đạt đến trạng thái cân bằng đó, vật liệu có thể đạt đến trạng thái cân bằng do thải ẩm (sấy). Đường biểu diễn độ ẩm cân bằng của vật liệu phụ thuộc vào độ ẩm của không khí trong điều kiện nhiệt độ không đổi gọi là đường đẳng nhiệt. Nếu vật thải ẩm đạt trạng thái cân bằng thì gọi là đường đẳng nhiệt thải ẩm.

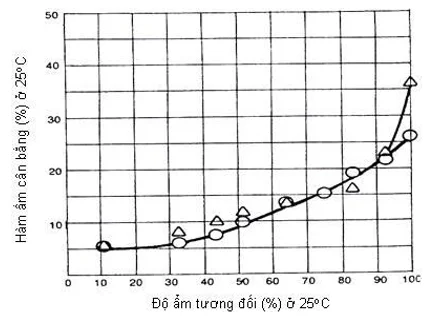

Hình 3.3. Hàm lượng ẩm cân bằng của tinh bột ngô và tinh bột biến tính

Thực nghiệm đã chứng minh rằng, trong trạng thái cân bằng hàm ẩm của vật liệu phân bố đều theo thể tích, lúc đó hàm ẩm ở mọi điểm của vật liệu có giá trị như nhau và gọi là hàm ẩm trung bình.

3.4. Động học của quá trình sấy

3.4.1. Khái niệm chung về diễn tiến quá trình sấy

Động học nhằm nghiên cứu sự biến đổi hàm ẩm (độ ẩm) và nhiệt độ trung bình của vật liệu theo thời gian sấy, tức là tìm hai hàm này được xác định bởi tính chất hoá lý của vật liệu. Trường hàm ẩm và trường nhiệt độ được xác định bởi các quy luật của truyền vận ẩm và nhiệt bên trong vật liệu, cũng như sự trao đổi nhiệt ẩm với môi trường xung quanh.

Sự biến đổi nhiệt độ và hàm ẩm trung bình của vật liệu theo thời gian, trước hết được xác định bởi các quy luật tác dụng tương hỗ giữa vật liệu với môi trường xung quanh, tức là sự trao đổi nhiệt ẩm với môi trường bên ngoài.

3.4.2. Đường cong sấy

Trước hết, cần nắm được các quy luật căn bản của quá trình sấy vật liệu ẩm. Trong quá trình sấy, vật liệu nhận nhiệt từ bên ngoài và thải ẩm ra môi trường xung quanh.

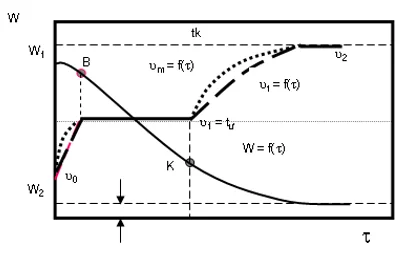

Sự phụ thuộc (trên đồ thị) giữa hàm ẩm của vật liệu và thời gian sấy được gọi là đường cong sấy (hình 8.4). Để tìm được sự phụ thuộc này, đem vật liệu ẩm sấy đối lưu đơn giản bằng không khí nóng (xem nhiệt độ không khí tk, độ ẩm không khí k và tốc độ vk không đổi) và giả sử hàm ẩm phân bố đều trong vật liệu (lớp vật liệu mỏng). Phân tích đường cong sấy và nhận thấy diễn biến của quá trình như sau (hình 3.4):

Hình 3.4. Sự biến đổi độ ẩm và nhiệt độ của vật liệu theo thời gian sấy

Giai đoạn đốt nóng vật liệu:

Nếu ban đầu nhiệt độ của vật liệu thấp hơn nhiệt độ bay hơi đoạn nhiệt của không khí, thì trong giai đoạn đốt nóng, nhiệt độ của vật liệu tăng lên. Trong giai đoạn này hàm ẩm vật liệu thay đổi rất chậm và thời gian diễn tiến nhanh.

Giai đoạn sấy đẳng tốc:

Sau giai đoạn đốt nóng, hàm ẩm của vật liệu giảm tuyến tính theo thời gian sấy (đoạn thẳng trên đường cong sấy). Nếu gọi sự giảm hàm ẩm của vật liệu trong một đơn vị thời gian

là tốc độ sấy (tức là là tốc độ sấy) thì trong giai đoạn này nên được gọi là giai đoạn đẳng tốc, giai đoạn sấy đẳng tốc kéo dài đến thời điểm mà hàm ẩm của vật liệu đạt đến giá trị wk nào đó (wk – gọi là độ ẩm tới hạn của vật liệu).

Giai đoạn sấy giảm tốc:

Khi độ ẩm của vật liệu đạt đến một giá trị giới hạn wk thì tốc độ sấy bắt đầu giảm dần, và đường cong sấy chuyển từ đường thẳng sang đường cong tiệm cận dần đến độ ẩm của vật liệu trong điều kiện của quá trình sấy. Khi độ ẩm của vật liệu đạt giá trị độ ẩm cân bằng, hàm ẩm của vật liệu không giảm nữa và tốc độ sấy = 0, quá trình sấy kết thúc.

Như vậy thời gian sấy vật liệu bằng tổng thời gian của ba giai đoạn nói trên.

![]()

π0 – thời gian đốt nóng vật liệu.

π1 – thời gian sấy đẳng tốc.

π2 – thời gian sấy giảm tốc.

3.4.3. Sự thay đổi nhiệt độ của vật liệu trong quá trình sấy

Khi sấy, vật liệu nhận nhiệt lượng từ bên ngoài, trước hết lượng nhiệt được hấp thu trên bề mặt vật liệu, sau đó bằng dẫn nhiệt truyền vào bên trong vật liệu. Vì lẽ đó nhiệt độ bề mặt tăng sớm hơn nhiệt độ ở tâm vật liệu (hình 8.4). Trong giai đoạn đốt nóng, nhiệt độ vật liệu tăng từ nhiệt độ ban đầu 0 cho đến nhiệt độ 1 tương ứng với nhiệt độ bay hơi đoạn nhiệt của không khí môi trường xung quanh. Suốt giai đoạn sấy đẳng tốc, nhiệt độ vật liệu không thay đổi và vẫn giữ giá trị 1. Điều đó có nghĩa là trong giai đoạn sấy đẳng tốc chủ yếu tách ẩm tự do, và áp suất hơi ẩm trong vật liệu bằng áp suất hơi bão hoà trên bề mặt thoáng (φ = 1), còn nhiệt độ bề mặt vật liệu bằng nhiệt độ bầu ướt (1 = m = tư). Nhiệt độ ở tâm vật liệu x đạt nhiệt độ bầu ướt chậm hơn một chút. Như vậy trong giai đoạn sấy đẳng tốc, nhiệt độ bề mặt và nhiệt độ ở tâm vật liệu có giá trị như nhau (m = x = tư), nên gradien nhiệt độ trong vật liệu bằng không:

![]()

Ghi chú: Sự bay hơi đoạn nhiệt:

Để nước bay hơi vào môi trường xunh quanh, không khí đóng vai trò là phương tiện vận chuyển. Không khí mang nhiệt cung cấp cho bề mặt bay hơi của nước và nhận lượng hơi nước đem đi. Quá trình trao đổi nhiệt – ẩm xảy ra trong điều kiện đoạn nhiệt mà hàm ẩm của không khí tăng lên, còn nhiệt độ giảm đi.

Khi chuyển sang giai đoạn sấy giảm tốc, nhiệt độ bề mặt vật liệu tăng theo thời gian cuối quá trình sấy (lúc w = w0), nhiệt độ đạt giá trị nhiệt độ môi trường tk. Nhiệt độ ở tâm vật liệu cũng tăng theo thời gian, song chậm hơn, do vậy trong vật liệu xuất hiện gradien nhiệt độ

3.4.4. Tốc độ sấy

3.4.4.1. Các yếu tố ảnh hưởng đến tốc độ sấy

Tốc độ sấy phụ thuộc vào nhiều yếu tố, chủ yếu là:

– Bản chất vật liệu sấy: Cấu trúc, thành phần hoá học, đặc tính liên kết ẩm v.v…

– Hình dáng vật liệu: Kích thước mẫu sấy, chiều dày lớp vật liệu sấy v.v… Trong trường hợp các điều kiện khác không đổi ta có thể xem như tốc độ sấy tỷ lệ với tỷ số giữa bề mặt của các phần tử vật liệu sấy với thể tích của nó, bề mặt của vật liệu sấy càng lớn thì quá trình sấy tiến hành càng nhanh.

– Độ ẩm ban đầu và ban cuối của vật liệu sấy, đồng thời cả độ ẩm tới hạn của vật liệu.

– Độ ẩm không khí, nhiệt độ và tốc độ của không khí. Nhiệt độ không khí càng cao, tốc độ không khí càng lớn, độ ẩm tương đối của không khí càng nhỏ thì quá trình sấy tiến hành càng nhanh. Nhưng nhiệt độ không khí không thể vượt quá nhiệt độ sấy cho phép của từng loại vật liệu, cụ thể tốc độ của tác nhân sấy (không khí) cũng không thể quá lớn vì còn phụ thuộc vào điều kiện làm việc và chế độ sấy.

– Tác nhân sấy: Có thể sấy bằng không khí hoặc bằng khói lò, nếu bằng khói lò thì nhiệt độ cao, nhưng cũng chỉ sử dụng được với một số vật liệu chịu được nhiệt độ cao.

– Chênh lệch nhiệt độ ban đầu và nhiệt độ cuối của tác nhân sấy, nhiệt độ cuối giảm ít thì nhiệt độ trong bình của tác nhân sấy càng cao, do đó tốc độ sấy cũng tăng. nhưng không nên chọn nhiệt độ cuối quá cao vì không sử dụng triệt để nhiệt.

– Cấu tạo máng sấy, phương thức sấy và chế độ sấy.

Trên đây nêu lên một số yếu tố cơ bản có ảnh hưởng trực tiếp đến tốc độ sấy và thời gian sấy, ta cần biết các yếu tố đó để khi tiến hành sấy một vật liệu cụ thể thì có thể chọn được những điều kiện sấy thích hợp nhất.

3.4.4.2. Đường cong tốc độ sấy

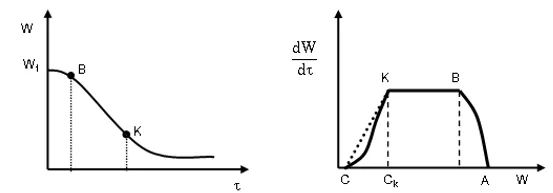

Như trên đã nói, khi sấy lượng ẩm bốc hơi giảm dần theo thời gian và do đó tốc độ sấy cũng biến đổi theo thời gian, tức là biến đổi theo độ ẩm của vật liệu. Vậy khi nghiên cứu về sấy ta nên tìm hiểu quan hệ giữa độ ẩm của vật liệu với thời gian sấy và quan hệ giữa tốc độ sấy với độ ẩm của vật liệu. Đối với từng vật liệu sấy cụ thể, ta có thể lấy những số liệu thực nghiệm và từ đó vẽ được đường biểu diễn các mối quan hệ trên. Đường biểu diễn mối quan hệ giữa độ ẩm W của vật liệu với thời gian sấy gọi là đường cong sấy (hình 8.5). Đường biểu diễn quan hệ giữa tốc độ sấy và độ ẩm W của vật liệu gọi là đường cong tốc độ sấy (hình 8.6).

Ta nhận xét qua hai biểu đồ:

Hình 3.5. Đường cong sấy Hình 3.6. Đường cong tốc độ sấy

– Đoạn AB: giai đoạn đốt nóng vật liệu, nhiệt độ vật liệu tăng lên đến nhiệt độ bầu ướt, tương ứng với trạng thái không khí lúc sấy, độ ẩm vật liệu thay đổi không đáng kể, tốc độ sấy tăng nhanh đến tốc độ cực đại.

– Đoạn BK: Giai đoạn tốc độ sấy không đổi (đẳng tốc) độ ẩm vật liệu giảm nhanh và đều đặn theo một đường thẳng (đoạn BK trên đường cong sấy), nhiệt độ vật liệu không đổi và vẫn bằng nhiệt độ bầu ướt.

– Đoạn KC: Giai đoạn tốc độ sấy giảm dần nhưng đều (đường chấm là đường lý thuyết), nhiệt độ của vật liệu tăng lên dần, độ ẩm giảm dần đến độ ẩm cân bằng nhưng mức độ giảm chậm hơn giai đoạn trên. Điểm C tương ứng với độ ẩm cân bằng, khi đạt độ ẩm cân bằng thì nhiệt độ của vật liệu bằng nhiệt độ của tác nhân sấy.

Qua các nhận xét trên ta có thể kết luận là quá trình sấy một vật liệu ướt đến độ ẩm cân bằng gồm hai giai đoạn chính:

Giai đoạn tốc độ sấy không đổi còn gọi là giai đoạn đẳng tốc: lúc này vật liệu còn nhiều nước, tốc độ khuếch tán của nước bên trong vật liệu lớn hơn tốc độ bay hơi trên bề mặt vật liệu, vì thế tốc độ sấy trong giai đoạn này không phụ thuộc vào các yếu tố bên trong của vật liệu (ví dụ chiều dày vật liệu, độ ẩm ban đầu của vật liệu…) mà chỉ phụ thuộc vào các yếu tố bên ngoài (ví dụ: nhiệt độ, tốc độ và độ ẩm của không khí sấy v.v…) khi các yếu tố bên ngoài không đổi thì tốc độ sấy cũng không đổi.

Vậy muốn tăng tốc độ sấy thì chủ yếu thay đổi các yếu tố bên ngoài. Ta có thể tăng nhiệt độ sấy cao hơn nhiệt độ cho phép của vật liệu vì bề mặt vật liệu còn đang ướt nên nhiệt độ vật liệu xấp xỉ bằng nhiệt độ bầu ướt tư, nhưng cần chú ý là chọn nhiệt độ sấy thế nào để nhiệt độ bầu ướt tư phải nhỏ hơn nhiệt độ cho phép của vật liệu.

Giai đoạn tốc độ sấy giảm dần

Lúc này vật liệu tương đối khô, lượng nước trong vật liệu còn ít nên tốc độ khuếch tán của nước trong vật liệu giảm xuống nhỏ hơn tốc độ bay hơi của nước trên bề mặt vật liệu. Do đó tốc độ sấy trong giai đoạn này chủ yếu phụ thuộc vào tốc độ khuếch tán của nước bên trong vật liệu, lượng ẩm khuếch tán giảm dần nên lượng ẩm bay hơi cũng giảm, do đó tốc độ sấy cũng giảm. Vì vậy, tốc độ sấy không phải phụ thuộc các yếu tố bên ngoai vật liệu mà phụ thuộc chủ yếu vào các yếu tố bên trong của vật liệu, cho nên muốn tăng tốc độ sấy ở giai đoạn giảm tốc ta phải khắc phục trở lực khuếch tán bên trong vật liệu. Như đã nói ở trên, nhiệt độ của vật liệu sấy lúc này bắt đầu tăng dần và cho đến khi đạt được độ ẩm cân bằng thì nhiệt độ của vật liệu bằng nhiệt độ của tác nhân sấy, vì vậy đến giai đoạn này ta phải giữ nhiệt độ cho phép của vật liệu.

Việc xác định hai giai đoạn sấy có ý nghĩa quan trọng vì từ đó ta có thể thiết lập chế độ sấy khác nhau, thích ứng với đặc điểm của từng giai đoạn để có thể vừa đảm bảo chất lượng của sản phẩm, đồng thời tiết kiệm năng lượng rút ngắn được thời gian sấy.

3.5. Phân loại quá trình sấy và thiết bị sấy

Mục tiêu của quá trình sấy là làm sao thu được các vật liệu khô mà chất lượng của nó vẫn đảm bảo trong điều kiện chi phí ít nhất.

Cơ sở lý thuyết trình bày trên đây cho thấy quá trình sấy đã thể hiện hai giai đoạn rõ rệt:

Giai đoạn sấy đẳng tốc phụ thuộc chủ yếu vào các yếu tố bên ngoài (sự trao đổi nhiệt ẩm với môi trường).

Giai đoạn sấy giảm tốc phụ thuộc vào các đặc tính bên trong (sự chuyển vật nhiệt ẩm trong lòng vật liệu).

Vật liệu đem sấy có thể ở nhiều trạng thái khác nhau. Do vậy cần tổ chức quá trình sấy cho phù hợp. Người ta thường phân loại quá trình sấy như sau:

– Sấy lớp vật liệu trong trạng thái tĩnh (buồng sấy).

– Sấy lớp vật liệu tĩnh có chuyển động tương đối (sấy băng tải).

– Sấy lớp vật liệu trong trạng thái xáo trộn (thùng quay).

– Sấy vật liệu trong trạng thái lơ lửng (tầng sôi).

– Sấy vật liệu trong trạng thái phân tán (sấy phun).

Theo các phương pháp công nghệ này, người ta chế tạo các dạng thiết bị sấy khác nhau và được phân loại như sau:

– Phân loại theo chế độ làm việc: Thiết bị sấy gián đoạn, thiết bị sấy bán liên tục và thiết bị sấy liên tục. – Phân loại theo áp suất làm việc trong buồng sấy: Thiết bị sấy áp suất cao, thiết bị sấy áp suất khí quyển (áp suất thường), thiết bị sấy áp suất thấp (sấy chân không) và thiết bị sấy áp suất rất thấp (áp suất đạt trạng thái điểm ba của nước) gọi là sấy đông khô.

– Phân loại theo kết cấu thiết bị:

– Phòng sấy, tủ sấy, hầm sấy.

– Tháp sấy, thùng sấy quay.

– Sấy băng tải, sấy đĩa.

– Sấy tầng sôi.

– Sấy khí động.

– Sấy phun.

Về phương diện kết cấu, thiết bị sấy rất đa dạng và phong phú về chủng loại. Các thiết bị sấy hiện đại có kết cấu gọn nhẹ, hình thức đẹp, trình độ cơ giới hoá và tự động hoá cao. Tuy nhiên về nguyên tắc tổ chức quá trình sấy vẫn theo các cách đã nêu trên. Trong phần sau chúng ta đề cập đến ba dạng thiết bị sấy chủ yếu và thông dụng trong ngành dược.

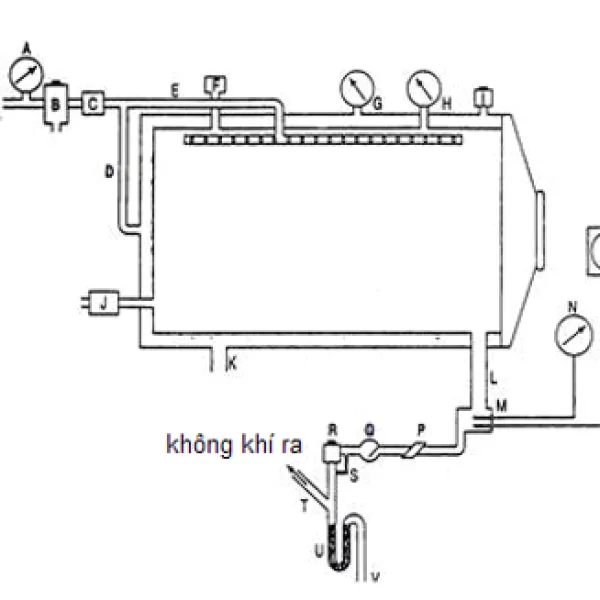

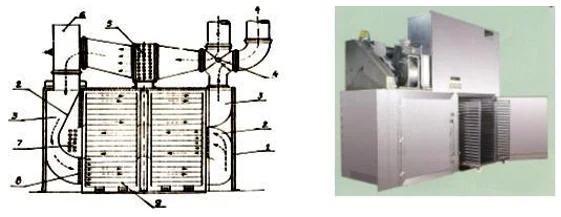

3.5.1. Thiết bị sấy đối lưu

Các thiết bị sấy thông dụng thường gặp là: Tủ sấy, phòng sấy, hầm sấy. Trong các thiết bị sấy này có thể áp dụng sấy đối lưu cưỡng bức hoặc đối lưu tự nhiên, cũng có thể ở áp suất thường hoặc áp suất chân không. Tủ kích thước nhỏ thường được sử dụng trong các phòng thí nghiệm, cấu tạo tương đối đơn giản và dễ vận hành.

Hình 3.7. Nguyên tắc cấu tạo phòng sấy Hình 3.8. Tủ sấy Glatt

Cấu tạo phòng sấy được mô tả trên hình 8.7. Vỏ buồng sấy 1 được bọc cách nhiệt, bên trong bố trí nhiều ngăn, tại mỗi ngăn bố trí nhiều giá đỡ khay 9, có thể tạo trong buồng sấy các rãnh dẫn tác nhân 3. Phòng sấy là loại thiết bị làm việc gián đoạn, vật liệu thường chứa trong các khay với chiều dày thích hợp. Nhập liệu vào và lấy liệu ra thực hiện theo chu kỳ bằng cách mở cửa phòng sấy. Tác nhân sấy là không khí qua cửa 4, rồi vào caloriphe sưởi 5 để nâng đến nhiệt độ sấy. Sự chuyển động của không khí nhờ năng lượng được cung cấp bởi quạt ly tâm 6 vào rãnh 3 di chuyển theo các định hướng 2 qua lưới phân phối 8 thổi song song dọc theo các bề mặt các khay chứa vật liệu. Để giảm chiều dài phòng sấy, người ta bố trí đảo chiều chuyển động của không khí nóng bằng các hướng dòng 2 đồng thời bố trí caloriphe phụ 7 để đốt không khí giữa chừng nhằm phục hồi khả năng sấy của tác nhân. Không khí sau sấy cũng được thổi qua cửa 4. Cửa 4 có cấu tạo như van bốn ngả làm nhiệm vụ điều chỉnh hệ số tuần hoàn khí thải.

Phòng sấy là thiết bị đơn giản và được sử dụng rất phổ biến. Từ cấu tạo trên hình, có thể thay đổi chút ít để chuyển sấy thổi tác nhân song song sang sấy thổi tác nhân vuông góc.

Trong phòng sấy hiện đại, người ta bố trí bộ phận điều khiển và điều chỉnh tự động, nhằm đảm bảo chuẩn xác các thông số về chế độ sấy, mặc dù có sự tác động của các yếu tố bên ngoài.

3.5.2. Sấy vật liệu trong trạng thái tầng sôi

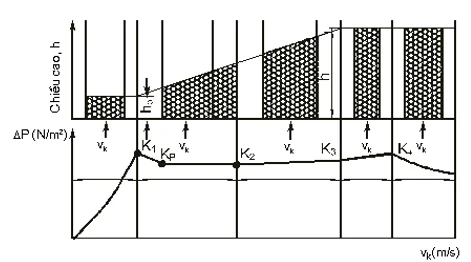

8.5.2.1. Đặc tính thủy động lực của tầng lơ lửng

Lớp vật liệu dạng hạt trong trạng thái tĩnh có chiều cao ho tương ứng với độ xốp 0. Khi thổi dòng khí vuông góc với bề mặt lớp hạt đó với vận tốc vk thì áp suất tĩnh của dòng khí bị giảm đi một đại lượng p và được gọi là trở lực của lớp hạt.

Giai đoạn đầu khi tốc độ dòng khí vk còn bé, nếu tăng tốc độ thì trở lực tăng nhưng trạng thái lớp hạt vẫn không thay đổi. Trên hình 8.9, biểu diễn sự phụ thuộc giữa trở lực p và tốc độ dòng khí. Khi tốc độ đạt đến giá trị nhất định thì trở lực đạt cực đại (điểm k1) các hạt vật liệu bắt đầu linh động và lớp hạt vật liệu thể hiện tính nhớt của chất lỏng. Điểm k1 tương ứng với trạng thái tới hạn, tức tốc độ dòng khí giới hạn chuyển lớp vật liệu tĩnh vào trạng thái giả lỏng. Qua điểm k1 tiếp tục tăng tốc độ dòng khí thì độ giảm áp không thay đổi bao nhiêu nhưng thể tích lớp vật liệu tăng lên nhiều. Tốc độ dòng khí tăng đến điểm k4 thì các hạt vật liệu bị lôi cuốn theo dòng khí, tức khối hạt chuyển vào trạng thái vận chuyển khí động. Tốc độ dòng khí tương ứng với điểm k4 gọi là tốc độ phụt. Trạng thái vật liệu từ k1 đến k4 được gọi là trạng thái giả lỏng. Sự truyền nhiệt và truyền ẩm giữa dòng khí nóng và vật liệu trong trạng thái giả lỏng rất mãnh liệt nên được ứng dụng trong kỹ thuật sấy vật liệu (hình 8.9).

3.5.2.2. Kỹ thuật sấy tầng sôi

Trong kỹ thuật sấy, người ta chia trạng thái giả lỏng của vật liệu ra ba giai đoạn: từ k1 đến k2 là trạng thái tầng sôi, từ k2 đến k3 là trạng thái lơ lửng, từ k3 đến k4 là trạng thái phụt.

Hình 3.9. Sự biến đổi chiều cao và trở lực của lớp hạt vật liệu theo tốc độ của dòng khí

Ba giai đoạn chính hình thành lớp giả lỏng trên mặt lưới phân phối được biểu diễn thông qua tốc độ chủ đạo của dòng khí qua lỗ lưới phân phối như sau:

![]()

Trong đó:

+ vak – tốc độ chủ đạo của dòng khí (m/s).

+ vk – lưu lượng của khí (m3/s).

+ Fd – diện tích tiết diện các lỗ trên mặt lưới: (m2).

Qua thực nghiệm nhận thấy:

– Trạng thái tầng sôi: vak ≤ 2vcmax

– Trạng thái lơ lửng: vak = 2 ÷ 3vcmax

– Trạng thái phụt: vak ≥ vcmax

– vcmax tốc độ cân bằng của hạt vật liệu (m/s).

Trong kỹ thuật sấy tầng sôi, đòi hỏi phải tạo được lớp tầng sôi đồng nhất và ổn định. Thực tế sản xuất cho thấy lớp lơ lửng đồng nhất hơn lớp tầng sôi. Độ xốp của lớp tầng sôi 0,75 tương ứng với chiều cao lớp vật liệu tăng 2 – 3 lần. Thực tế cũng cho thấy độ ẩm của vật liệu có ảnh hưởng lớn đến tốc độ tới hạn.

Trong quá trình sấy, thường nhiệt độ trên bề mặt lưới phân phối cao hơn nhiệt độ trong buồng sấy.

Thành phần cỡ hạt cũng ảnh hưởng đến chế độ chuyển khối vật liệu vào trạng thái tầng sôi. Đối với khối hạt đa phân tán thì sự giãn nở ban đầu ở điểm tới hạn vào lớp tầng sôi phải lớn hơn (1,25 ÷ 1,4) lần.

Đối với lưới phân phối, kích thước lỗ hoặc khe hở phải được chọn sao cho hạt vật liệu không lọt. Lưới phân phối đóng vai trò quan trọng trong thiết bị sấy tầng sôi, không những có nhiệm vụ đỡ khối hạt mà còn góp phần tạo sự chảy rối và phân bố đồng đều tác nhân sấy là không khí nóng theo tiết diện buồng sấy, đồng thời hình thành vô số các dòng tia mà các hạt vật liệu được treo ở trạng thái lơ lửng.

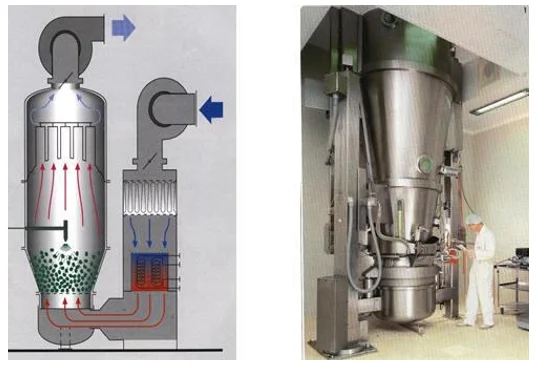

Sự trao đổi nhiệt ẩm trong tầng lơ lửng phụ thuộc vào tính chất vật liệu và chế độ sấy. Trên hình 8.10 và hình 8.11 mô tả sơ đồ và máy sấy tầng sôi.

So sánh hai loại thiết bị sấy:

– Tủ sấy đối lưu, nhiệt phải thâm nhập và hơi phải khuếch tán qua một đường dẫn dài.

– Tủ sấy tầng sôi: Các hạt nhỏ được bao quanh bằng không khí nên nhiệt phải thâm nhập và hơi khuếch tán qua một đường dẫn nhỏ bằng bán kính của hạt nên quá trình sấy nhanh diễn ra hơn.

– Nhiệt phân bố trong sấy tầng sôi thấp. Sản phẩm dạng sấy khô chịu một điều kiện nhiệt giống nhau nên kết quả sấy đồng nhất.

– Trong tủ sấy tầng sôi, vật liệu tiếp xúc không khí sấy bao quanh ở nhiệt rất thấp trong khoảng thời gian ngắn nên có ít sự thay đổi những tính chất lý hoá của sản phẩm, là một hệ thống sấy thích hợp cho những sản phẩm nhạy cảm với nhiệt. Sự khuếch tán màu, trường hợp chai hoá và caramen hoá tránh được. Đây là một số lợi ích lớn của tầng sôi.

Hình 3.10. Sơ đồ máy sấy tầng sôi Hình 3.11. Máy sấy tầng sôi Glatt

– Tiết kiệm lao động: tủ sấy khay tốn công rải vật liệu sấy ra các khay. Sấy tầng sôi toàn bộ vật liệu đặt trong một thùng chính, tiết kiệm thời gian và lao động trong nạp liệu và làm sạch.

Tủ sấy tầng sôi chiếm diện tích sàn bằng 1/3 so với tủ sấy cổ điển và ở cùng một thời gian cho năng suất cao gấp ba lần.

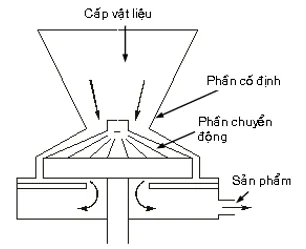

3.6. Sấy phun

Sấy phun dùng để sấy các dung dịch và huyền phù trong trạng thái phân tán. Thiết bị sấy phun có kết cấu tương đối phức tạp, trong đó quá trình sấy xảy ra rất mãnh liệt. Sự trao đổi nhiệt ẩm xảy ra ngay trong lòng thể tích các giọt chất lỏng. Nghĩa là quá trình sấy thực hiện đối với từng giọt chất lỏng phun ra. Do vậy sản phẩm của sấy phun là một dạng bột mịn.

Từ các công trình nghiên cứu về sấy phun người ta rút ra các đặc điểm chủ yếu sau:

– Trong giai đoạn sấy đẳng tốc, áp suất hơi ẩm tại bề mặt bay hơi của giọt lỏng xấp xỉ áp suất hơi bão hoà, còn nhiệt độ tương ứng với nhiệt độ bầu ướt.

– Tốc độ bay hơi đạt giá trị cực đại, quá trình chỉ giới hạn bởi các yếu tố trao đổi bên ngoài (chế độ sấy). – Thủy động lực của sự phun đóng vai trò to lớn trong thiết bị sấy phun.

– Quá trình xảy ra chủ yếu trong giai đoạn đẳng tốc.

– Độ ẩm tới hạn trung bình của các giọt lỏng thường lớn hơn độ hút ẩm cực đại.

– Giai đoạn sấy giảm tốc là giai đoạn hình thành các hạt rắn.

Từ dung dịch hoặc huyền phù phải phân tán thành các giọt lỏng li ti trong tháp sấy. Thực hiện công việc này nhờ cơ cấu đặc biệt gọi là vòi phun. Đối với mỗi vòi phun thể hiện đường kính chùm phun, sự phân bố mật độ các giọt lỏng theo bán kính phun và kích thước của giọt lỏng.

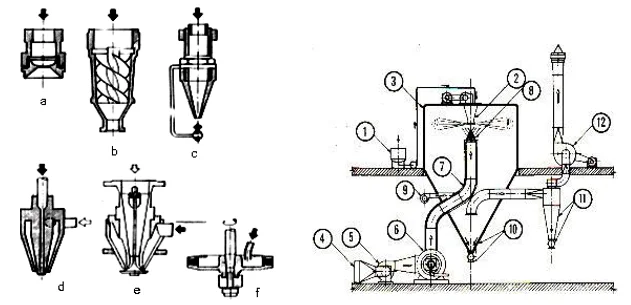

Người ta thường dùng các loại vòi phun sau: vòi phun cơ khí (vòi phun thủy lực), vòi phun khí động, vòi phun ly tâm (vòi phun đĩa) (hình 8.12).

Muốn xác định được vòi phun thích hợp cần biết:

– Tính chất hoá lý của dịch phun.

– Tính chất môi trường khí xung quanh.

– Độ giảm áp suất của vòi phun.

– Dạng vòi phun và lưu lượng dịch phun.

Trên hình 8.13 trình bày nguyên lý cấu tạo của thiết bị sấy phun dùng không khí nóng. Không khí (4) nhờ quạt thổi (5) đưa qua caloriphe(6) để nâng đến nhiệt độ sấy. Dung dịch sấy (1) nhờ hệ thống bơm cao áp đưa vào vòi phun (2) đặt trên đỉnh tháp sấy, dưới tác dụng của áp suất cao. Dung dịch được phân tán thành các giọt lỏng li ti. Chùm tia phun được dòng tác nhân nóng (8) phân tán đều khắp thể tích tháp, rồi cũng chuyển động xuống đáy tháp. Sản phẩm khô được tích tụ tại đáy và nhờ bộ tháo liệu đưa ra ngoài (10), còn không khí ẩm theo đường ống vào xyclon tách bụi (11). Sau cùng khí thải nhờ quạt (12) tống ra ngoài còn bụi sản phẩm lấy ra từ cửa.

Hình 3.12. Các loại vòi phun Hình 3.13. Sơ đồ máy sấy phun

a, b, c – Vòi phun thuỷ lực;

d, e – Vòi phun khí động; f – Đĩa phun.

Trong tháp sấy phun có thể tổ chức sấy cùng chiều, sấy ngược chiều, vòi phun có thể đặt phía trên, phía dưới hoặc bên hông. Để đảm bảo cho quá trình sấy (nếu có thể) người ta bố trí hệ thống làm lạnh thành thiết bị nhằm chống dính và chống cháy sản phẩm. Trong nhiều trường hợp, người ta bố trí hệ thống rung động trên thành tháp sấy nhằm tách sản phẩm khô dính trên đó.

Phần 4 QUÁ TRÌNH NÉN DẬP VẬT LIỆU

4.1. Khái niệm chung

– Các khái niệm về nén dập: Ba khái niệm chính.

+ Nén ép bột (compaction of powders). Thuật ngữ chung trong đó mô tả trạng thái vật liệu phải chịu tác động của các lực cơ học. Trong công nghiệp dược, hiệu quả của lực nén ép là đặc biệt quan trọng sản xuất viên nén, viên nang cứng, cốm hạt và xử lý bột nói chung.

+ Nén dập (compression) có nghĩa là làm giảm thể tích khối của vật liệu do kết quả thế chỗ của pha khí bằng pha rắn.

+ Làm chắc hạt (consolidation) làm tăng độ bền cơ học của vật liệu do kết quả tương tác giữa các hạt.

– Vật liệu trong quá trình nén dập

Không giống các trạng thái vật lý khác của vật chất, các chất rắn ở dạng bột là một hỗn hợp không đồng nhất bao gồm những hạt riêng rẽ có hình dáng và kích cỡ khác nhau rất rộng, chúng được phân bố ngẫu nhiên với những khoảng trống không khí xen kẽ giữa chúng. Vì lý do này, gần như không có khả năng biểu thị đặc điểm của hệ thống này một cách đầy đủ bằng những ngôn ngữ đặc trưng cơ bản. Tuy nhiên, những công trình nghiên cứu kết hợp hai trạng thái: Hạt cá thể và hạt khối bột, đã đưa ra những yếu tố quan trọng, ứng dụng hữu ích trong ngành công nghiệp dược.

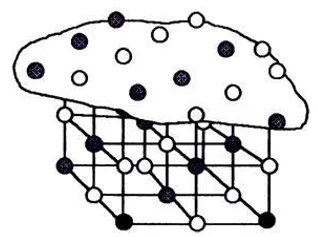

4.1.1. Bề mặt phân cách rắn – khí

Các nguyên tử hay ion định vị trên bề mặt một hạt rắn bộc lộ ra sự phân bố khác nhau các lực liên kết nội phân tử và ngoại phân tử ở trong hạt (hình 1). Chúng phải đương đầu với những lực hút phân tử không bão hoà hướng ra ngoài ở khoảng cách nhỏ phía bên ngoài bề mặt hạt rắn. Điều kiện này làm tăng lên năng lượng bề mặt tự do của hạt. Năng lượng này giữ vai trò chính trong tương tác giữa các hạt và giữa hạt với môi trường xung quanh. Nhiều hiện tượng quan trọng như: hấp thụ, dính kết, bám dính, tốc độ hoà tan và kết tinh biểu thị tính chất cơ bản này của tất cả các chất rắn.

Hình 4.1. Sơ đồ phân bố các liên kết hút giữa các phần tử, ion hoặc nguyên tử ở trong một vật rắn so với bề mặt của nó

Do những lực liên kết không bão hoà ở bề mặt hat, khi các hạt tiếp xúc với nhau, các tiểu phân hút nhau đủ chặt làm chúng dính lại với nhau (vón cục). Sự hút nhau giữa các hạt với nhau thế này gọi là sự cố kết (cohesion). Khi các hạt tiếp xúc với một hạt rắn khác hoặc bề mặt khác chúng bị hut dính lại với nhau gọi là hiện tượng bám dính (adhesion).

Hiện tượng này có ảnh hưởng trên một vài công đoạn thao tác: Sự chảy hạt từ phễu hay thiết bị cấp liệu, chuyển động tương đối trong máy trộn hay máy dập trong sản xuất hạt và viên nén.

Toàn bộ sự ổn định đối với chuyển động tương đối của các hạt có thể bị ảnh hưởng bởi hai yếu tố khác. Thứ nhất: Nhiều loại bột dược phẩm có sự tích tĩnh điện, đặc biệt khi phải chịu ma sát bên trong. Thứ hai: Sự có mặt của lớp ẩm hấp thụ trên hạt làm giảm ảnh hưởng của tĩnh điện. Tuy nhiên, màng ẩm này có thể hình thành cầu ẩm giữ các hạt lại với nhau bởi hiệu quả của sức căng bề mặt và áp lực mao dẫn.

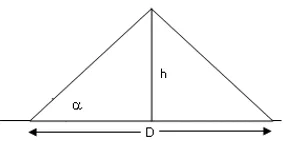

4.1.2. Góc nghỉ (hình 4.2)

Góc nghỉ của bột xác định theo công thức:

![]()

Đây là góc nghỉ tối đa có thể thu được, nó giúp ta đánh giá ảnh hưởng của lực cố kết bên trong và kết quả ma sát bên ngoài của các hạt.

Khi tiến hành đo cẩn thận, kết quả đo góc nghỉ động có thể dao động với độ lệch chuẩn tương đối khoảng 2%. Trên thực tế, chúng rất nhạy cảm với sự thay đổi trong phân bố cỡ hạt, với hàm ẩm của hạt. Đo góc nghỉ giúp cho người sản xuất một phương pháp nhanh chóng để quan sát sự khác nhau quan trọng giữa lô này và lô khác khi kiểm tra trong sản xuất.

Hình 4.2. Đo góc nghỉ của khối bột hình nón

4.1.3. Tốc độ chảy

Đo tốc độ chảy Q của bột qua một máy đo tốc độ chảy hoặc một lỗ tròn (ví dụ: một cối dập viên) gắn trên một cái giá, thử nghiệm đo độ chảy với những hỗn hợp hạt có kích cỡ khác nhau của cùng một loại vật liệu, sau đó xác định được một tỷ lệ phân bố hạt tối ưu nếu có độ chảy tối đa. Khi tỷ lệ bột mịn trong hỗn hợp vượt quá khoảng 40% sẽ có hiện tượng tốc độ chảy giảm đột ngột.

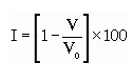

Để đánh giá tốc độ chảy của hạt, một cách đơn giản người ta áp dụng khái niệm chỉ số nén (I) tính theo công thức:

Trong đó:

+ V – Thể tích chiếm chỗ của mẫu bột sau khi chịu một quy trình gõ chuẩn hoá.

+ V0 – Thể tích của mẫu bột trước khi gõ.

Giá trị của I dưới 15% cho một đặc tính chảy tốt, nhưng khi chỉ số khoảng 25% khả năng chảy kém.

Hình 4.3. Máy đo tốc độ chảy của hạt hiệu ERWEKA

4.1.4. Quan hệ thể tích – khối lượng

Mặc dù khối lượng của mẫu bột có thể được cân với độ chính xác cao, việc đo thể tích của nó lại càng phức tạp hơn nhiều. Vấn đề chính làm tăng thể tích của khối bột là các khoảng trống không khí trong khối bột. Có thể phân biệt ba loại khoảng trống không khí (hình 4.4).

a) Khoảng trống hở trong một hạt

b) Khoảng trống kín trong một hạt

c) Khoảng trống giữa các hạt

Bởi vậy người ta đề nghị ba cách hiểu về "thể tích bột".

– Thể tích thực (Vt – true volume): Là thể tích toàn bộ của các hạt rắn loại trừ tất cả các khoảng trống lớn hơn kích thước phân tử và có giá trị đặc trưng cho mỗi loại nguyên liệu.

– Thể tích hạt (Vg – granular volume): Thể tích chiếm chỗ bởi các hạt bao hàm cả chỗ trống bên trong hạt (nhưng không bao hàm chỗ trống giữa các hạt).

– Thể tích khối (Vb – bulk volume): Thể tích chiếm chỗ của toàn bộ khối bột khi đo.

Do đó sự giải thích phụ thuộc vào phương pháp đo. Ngoài ra người ta còn dùng khái niệm thể tích tương đối (Vr – relative volume):

Trong đó:

V – Là thể tích của mẫu trong điều kiện thí nghiệm cụ thể. Thể tích tương đối giảm xuống và hướng tới một khi khoảng trống bị loại khỏi khối bột. Hiện tượng này xảy ra trong quá trình dập viên.

Các chỗ trống hoặc lỗ trống trong các hạt tạo thành một mạng mao dẫn tinh vi có tác dụng làm tăng tốc độ hút chất lỏng và làm tăng tốc độ tan rã cho các viên nén.

Hình 4.4. Các kiểu khoảng trống của hạt

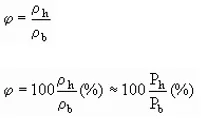

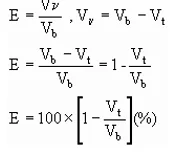

Để đánh giá vai trò của các yếu tố này người ta đưa ra một đại lượng không thứ nguyên thứ hai là độ xốp của hạt (E, porosity).

Độ xốp là tỷ lệ thể tích toàn bộ các chỗ trống (Vv – void space volume) trên thể tích khối của nguyên liệu thường được chọn để quan sát tiến trình nén dập.

Độ xốp thường biểu thị bằng tỷ lệ %

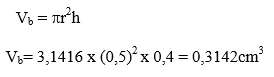

Ví dụ: Một viên nén tròn có đường kính 10mm, dày 4mm, khối lượng 480mg, tỷ trọng thực của nguyên liệu 1,6g/cm3.

Thể tích khối: Vb = r2h

Thể tích thực: Khối lượng /tỷ trọng:

Trong nghiên cứu khoa học, người ta thường sử dụng những thiết bị hiện đại để đo thể tích của hạt (nhiễu xạ X, tỷ trọng kế helium).

Thể tích khối được đo bằng các cách khác nhau. Đơn giản nhất là rót một mẫu thử đã biết khối lượng vào một ống đong có chia vạch, sử dụng các kỹ thuật đã được chuẩn hoá: nhồi, gò, rung. Các kỹ thuật này có sự lặp lại nhưng độ chính xác không cao. Kết quả phụ thuộc nhiều vào phương pháp được chọn.

Hình 4.5. Máy đo thể tích và tỷ trọng của bột, hạt hiệu ERWEKA

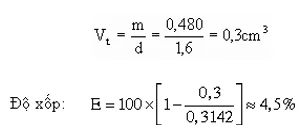

4.1.5. Tỷ trọng (density)

Khái niệm tỷ trọng (d) là tỷ lệ giữa khối lượng và thể tích vật liệu.

Tương ứng với ba loại thể tích có ba loại tỷ trọng khác nhau đối với vật liệu bột rắn.

m – khối lượng của mẫu thử.

Khi so sánh tỷ trọng (d) của mẫu thử trong một điều kiện thử nghiệm cụ thể với tỷ trọng thực (đôi khi gọi là tỷ trọng lý thuyết) dẫn đến một đại lượng không thứ nguyên mới gọi là tỷ trọng tương đối (dr – relative density).

![]()

Trong quá trình nén dập, tỷ trọng tương đối tăng tới một mức tối đa là bằng 1 khi tất cả các chỗ trống trong hạt đã bị loại trừ.

4.2. Hiệu ứng của lực ứng dụng

4.2.1. Biến dạng (deformation)

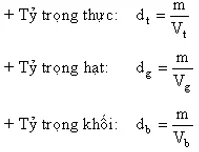

Biến dạng là sự thay đổi hình dạng kích thước của vật thể dưới tác dụng của một ngoại lực (hình 4.6).

Một vật thể rắn chịu tác động bởi những ngoại lực đối nhau sẽ dẫn đến sự thay đổi có giới hạn về mặt hình học của nó. Sự thay đổi của vật thể phụ thuộc vào bản chất của lực tác động vào nó.

Lượng biến dạng tương đối tạo ra bởi những lực như vậy là một đại lượng không thứ nguyên, được gọi là biến dạng (strain).

Trong quá trình nén dập có ba loại biến dạng thông thường nhất (hình 4.6):

Biến dạng kéo (a)

Biến dạng nén (b)

Biến dạng trượt (c)

Nếu một thanh vật liệu rắn bị nén bởi một lực tác động lên mối đầu (b) sẽ gây ra sự giảm chiều cao (h):

Hình 4.6. Sơ đồ biến dạng hình học của vật thể rắn

H = Ho – H

Khi đó biến dạng nén z được tính theo công thức:

Tỷ lệ lực nén cần thiết để thực hiện biến dạng này trên một diện tích A được gọi là ứng suất (stress):

![]()

Ghi chú: Ứng suất là giá trị của nội lực phát sinh trong vật thể dưới ảnh hưởng của những tác dụng bên ngoài (tải trọng, nhiệt độ v.v…). Đơn vị đo ứng suất trong hệ SI là Pascan (Pa).

4.2.2. Quá trình nén (compression)

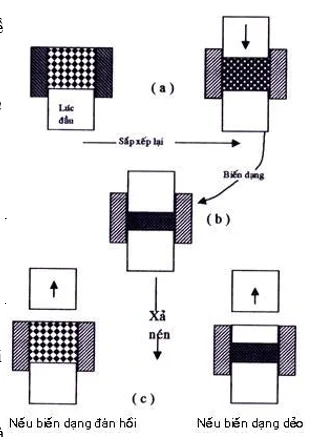

Khi lực cơ học bên ngoài tác động lên khối bột bình thường, có một sự giảm thể tích khối. Đó là kết quả của một hoặc nhiều hiệu ứng sau: Giai đoạn đầu của sự nạp liệu thường đi cùng với sự sắp xếp lại các hạt chặt hơn và đây là cơ chế chính của giảm thể tích lúc ban đầu. Tuy nhiên, sự sắp xếp lại tiếp theo sẽ khó hơn và khi nén tiếp sẽ có một số loại biến dạng hạt xuất hiện:

Nếu ngừng nén và tiến hành xả nén, quá trình biến dạng thuận nghịch tự phát sinh như cao su. Lúc đó, biến dạng được gọi là biến dạng đàn hồi (elastic).

Ghi chú: Biến dạng đàn hồi là biến dạng biến mất sau khi bỏ tải trọng gây ra nó. Đối với vật rắn, biến dạng đàn hồi thường là nhỏ và tỷ lệ với ứng suất đặt vào nó.

Ví dụ: Khi nén aspirin, CMC, cơ chế nén đàn hồi chiếm ưu thế.

Trong một nhóm bột khác, khi xả nén, quá trình phục hồi thuận nghịch không xảy ra ngay lập tức, khối bột vẫn giữ được trạng thái giảm thể tích. Biến dạng này được gọi là biến dạng dẻo (plastic).

Ghi chú: Biến dạng dẻo là biến dạng vẫn còn lại sau khi đã bỏ tải trọng tác dụng lên vật thể, hình thức biến dạng dẻo chủ yếu là hiện tượng trượt giữa các phần tinh thể theo các mặt và phương nhất định gọi là mặt và phương trượt, do hình thành các hạt block, do mạng tinh thể bị xô lệch sau khi biến dạng dẻo nên độ bền và độ cứng tăng lên, độ dẻo và độ dai giảm đi.

Nguyên nhân của sự giảm thể tích khối của vật liệu bột là một sự phối hợp các đặc tính lý hoá của vật liệu. Tất cả các hiệu ứng biến dạng có thể kèm theo sự bể gãy và hình thành liên kết mới giữa các hạt làm tăng độ chắc khi các bề mặt mới được ép lại với nhau.

Sự nén giảm thể tích khối bột để đóng vào viên nang cứng đạt được bằng cách sắp xếp lại và có lượng biến dạng tối thiểu.

Trong quá trình nén dập viên hoặc các kỹ thuật đặc biệt tương tự, các trục nén có độ nén cao, vì vậy thường đồng thời xảy ra sự sắp xếp lại, biến dạng đàn hồi, biến dạng dẻo và sự gãy dòn.

Hình 4.7. Sơ đồ hiệu ứng của lực nén khối bột lên khối bột

Quá trình biến dạng xảy ra phụ thuộc vào thời gian nén, tốc độ nén, tốc độ xả nén. Ví dụ: Trong trường hợp vật liệu biến dạng dẻo, tốc độ nạp và xả tải trọng quá nhanh sẽ có thể xuất hiện hiện tượng nứt gãy. Ngược lại khi thời gian ngừng lại đều đặn dưới tải trọng nén kéo dài hơn, lúc đó biến dạng dẻo có thể tiếp tục đưa đến kết quả viên chắc hơn. Trường hợp dập viên paracetamol, vật liệu có xu hướng bong mặt trong khi biến dạng, có sự nhạy cảm thực sự với thời gian ngừng dưới tải trọng nén tối đa. Khắc phục nguyên nhân này bằng cách tốc độ máy phải chậm hơn, đường kính trục nén lớn hơn thay vì phải điều chỉnh công thức viên.

4.2.3. Quá trình làm chắc vật liệu (consolidation)

Khi bề mặt của hai tiểu phân đạt tới sự đủ chặt nghĩa là độ phân cách ít hơn 50nm, năng lượng bề mặt tự do của chúng tạo ra một lực hút mạnh và quá trình được gọi là hàn lạnh, bản chất của liên kết mới tạo thành giống như của cấu trúc phân tử bên trong hạt.

Để có nhiều điểm tiếp xúc trong khối bột và truyền lực vào khối bột dưới tác động của các lực, các hạt nóng lên do ma sát. Nếu sự nóng lên này không bị tiêu tan thì sự nóng lên cục bộ có thể thích hợp để gây nóng chảy bề mặt tiếp xúc của hạt, làm giảm bớt ứng suất trong vùng hạt đó. Trong trường hợp này liên kết chảy sẽ làm tăng cường độ cơ học của vật liệu. Trong thực tế có nhiều loại hoá dược chứa nhiệt lượng thấp và tính dẫn nhiệt kém để truyền nhiệt từ điểm tiếp xúc đi là chậm.

Sự khác nhau giữa sự hình thành liên kết kiểu này và liên kết theo kiểu hàn lạnh có vẻ khác nhau về nguyên lý cơ bản nhưng kết quả cuối cùng là giống nhau. Trong cả hai trường hợp hàn lạnh và nóng chảy quá trình đều bị tác động bởi các yếu tố:

– Bản chất hoá học của vật liệu.

– Quy mô bề mặt khả dụng.

– Sự có mặt của các chất làm nhiễm bẩn bề mặt.

Loại và mức độ kết tinh của các hạt vật liệu, dạng tinh thể, kiểu kết tinh, cấu trúc mạng tinh thể… ảnh hưởng đến quá trình do sự khác nhau về liên kết tạo thành và làm ảnh hưởng đến độ chắc của hạt.

Một điều đáng chú ý hiện nay, các tá dược sử dụng cho dập thẳng thường được mô tả như các tinh thể.

Nếu bề mặt hạt sạch, diện tích bề mặt lớn sẽ đưa đến sự liên kết chặt chẽ, sự nứt gãy trong quá trình nén tạo ra những bề mặt sạch đảm bảo cho chúng gắn chặt hơn.

Đây là một yếu tố quan trọng khi xem xét quá trình dập viên để tìm ra các nguyên nhân gây trở ngại cho cơ chế này. Ví dụ, tá dược trơn magie stearat là một dạng liên kết yếu, nếu cho vào một lượng quá nhiều hoặc trộn quá kỹ với khối bột, sẽ đưa đến kết quả là quá trình bao viên tiếp theo sẽ kéo dài hơn và trong một số trường hợp làm cho viên mềm.

Khả năng hoà tan của chất rắn cũng phụ thuộc trên áp lực nén. Nếu một màng mỏng ẩm hiện diện trên bề mặt hạt rắn. Dưới áp lực cao ở điểm tiếp xúc có thể ép vật liệu thành dung dịch, sự hoà tan này sẽ kết tinh hoá để hình thành cầu rắn, cường độ của nó phụ thuộc vào tốc độ tái kết tinh, tốc độ chậm sẽ tạo ra những cấu trúc tinh thể hoàn thiện hơn với cường độ cao hơn.

Trong một số trường hợp khi sấy cốm quá khô, trong đó độ ẩm còn lại cực thấp, có chất lượng viên thấp hơn đã chứng minh vai trò quan trọng của ẩm.

4.2.4. Vai trò độ ẩm

Trong đa số các trường hợp khi sản xuất viên nén, capsul, độ ẩm còn lại trong cốm dưới 1% là tối ưu.

Tuy nhiên theo số liệu thực nghiệm do Shotton và Rus công bố, độ ẩm còn lại trong cốm cực nhỏ (0,02%) có thể ảnh hưởng đến cường độ truyền lực xuống chày dưới, ở độ ẩm còn lại 0,55% quá trình hoàn toàn đảo ngược so với vật liệu khô hoàn toàn.

Những nghiên cứu gần đây đã chứng minh phản ứng dehydrat nhiệt hoá dưới tác động của lực ép, tìm ra sự phụ thuộc trên nhiệt độ mà ở đó quá trình dehydrat hoá diễn ra.

4.3. Tạo hạt (Granulation)

4.3.1. Tạo hạt ẩm (moist granulation)

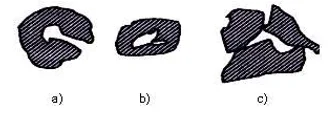

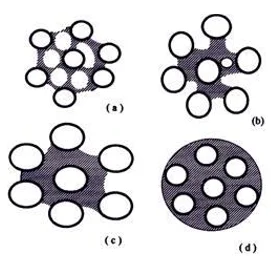

Thêm chất lỏng vào khối bột có thể được đặc trưng bằng một loạt các giai đoạn (mô tả bởi Newitt và Conxay – Jones, hình 4.8).

Nếu các hạt bột được làm ướt trong giai đoạn đầu (a) màng lỏng sẽ hình thành trên bề mặt hạt và các hạt có thể kết hợp với nhau tạo ra những cầu chất lỏng rời rạc ở các điểm tiếp xúc, sức căng bề mặt và áp suất mao dẫn riêng trên những cầu nối như vậy cung cấp một lực kết tụ và đưa đến một trạng thái gọi là dao động (đung đưa, lúc lắc) có cường độ cơ học thấp.

Khi lượng chất lỏng tăng lên một số cầu nối có thể hợp lại làm tăng lớn một số cầu nối có thể kèm theo sự tăng cường độ liên kết của các hạt ẩm lên mức vừa phải (b).

Khi lượng chất lỏng đưa vào nhiều hơn và khối bột được nhào trộn để mang các hạt lại gần nhau hơn, các khoảng trống không khí bên trong hạt được loại trừ toàn bộ, ở thời điểm này các cầu liên kết là kết quả của các lực bề mặt giữa các hạt và áp suất mao dẫn dẫn ẩm đủ vào các khoảng trống chứa chất lỏng bên trong, trạng thái này gọi là trạng thái mao dẫn (c). Thêm tiếp chất lỏng sẽ tạo ra trạng thái giọt (d). Trong trạng thái giọt, các hạt còn dính với nhau bởi sức căng bề mặt nhưng không có lực nội hạt, cấu trúc như vậy là yếu. Trạng thái mao dẫn tương ứng với cường độ tối đa của hạt ướt và tối ưu hoá, nhiều quy trình tạo hạt phải đảm bảo chắc chắn đạt được trạng thái mao dẫn.

Ví dụ: Một thiết bị tạo hạt có thể trang bị thiết bị đo momen xoắn để cảm nhận được sự thay đổi trong công suất khuấy trộn yêu cầu ở trạng thái mao dẫn.

Trong nhiều công thức, một hoặc nhiều cấu tử hoà tan trong chất lỏng (tá dược dính) tạo hạt tự nó tạo thành chất dính khi sấy khô, các cầu chất rắn được tạo thành trong hạt khi các nguyên liệu hoà tan kết tinh hoặc kết tủa lại. Quá trình này sẽ làm tăng cường độ của hạt.

Trong quá trình sấy, sự di chuyển của các cấu tử hoà tan ra bề mặt hạt tạo nên một bề mặt hạt không điển hình có thể trợ giúp hoặc ngăn cản quá trình làm chắc hạt tiếp theo. Tốc độ di chuyển của thành phần hoà tan có thể giảm bằng cách tăng độ nhớt của chất lỏng tạo hạt và dùng tủ sấy tầng sôi để rút ngắn thời gian sấy hạt.

4.3.2. Tính chất của hạt

Cần phải quan tâm đến một số đặc tính của hạt thành phẩm vì chúng ảnh hưởng lên tiến trình dập viên và tính chất của viên dập ra. Các tính chất đó là: – Khả năng sắp xếp và đặc tính chảy của hạt.

Hình 4.8. Các trạng thái phát triển của hạt ẩm

khi tỷ lệ chất lỏng được tăng lên

a) Trạng thái dao động (đung đưa)

b) Trạng thái dây

c) Trạng thái mao dẫn

d) Trạng thái giọt

– Độ xốp và độ bền của hạt.

Hình dáng và cỡ hạt có vai trò quan trọng trong khả năng sắp xếp và chảy của hạt, các hạt có hình dáng gần với hình cầu có góc chảy thấp hơn và tỷ trọng khối cao hơn sẽ có tính chảy tốt hơn. Kết quả là độ chênh lệch khối lượng giữa các viên trong quá trình dập viên sẽ nhỏ hơn, các viên sẽ bền chắc hơn.

Phân bố cỡ hạt được xác định tốt nhất bằng quy trình rây thử nghiệm, sự phối chế các cỡ hạt theo một tỷ lệ thích hợp là khó nói một cách tổng quát, nhưng thường có một tỷ lệ tối ưu các hạt mịn cần thiết để đạt được một số tính chất chảy tối ưu.

Hình 4.9. Thiết bị phân loại cỡ hạt, hiệu ERWEKA hiệu ERWEKA

Mức độ sắp xếp của các hạt là quan trọng trong mối quan hệ với cối hoặc tuýp phân liều, độ xốp của viên trong nhiều trường hợp phụ thuộc vào sự sắp xếp các hạt vào cối lúc ban đầu. Người ta đánh giá mức độ sắp xếp các hạt này qua chỉ số nén I đã nói trong phần tốc độ chảy.

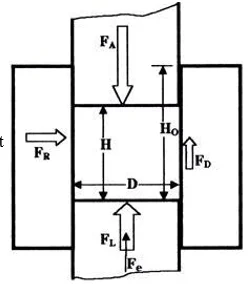

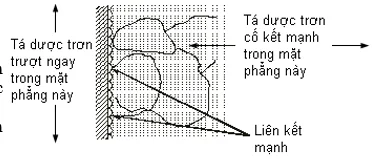

4.3.3. Độ bền của hạt