Thiết bị để nghiền, tiêu chuẩn hóa, tạo viền và tạo màng bao siêu mỏng

THIẾT BỊ ĐỂ NGHIỀN, TIÊU CHUẨN HÓA, TẠO VIÊN VÀ TẠO MÀNG BAO SIÊU MỎNG

Mục lục

- THIẾT BỊ ĐỂ NGHIỀN, TIÊU CHUẨN HÓA, TẠO VIÊN VÀ TẠO MÀNG BAO SIÊU MỎNG

- 1.1. THIẾT BỊ NGHIỀN

- 1.2. THIẾT BỊ TIÊU CHUẨN HÓA CÁC NGUYÊN LIỆU RỜI VÀ DẠNG BỘT NHÃO

- 1.3. THIẾT BỊ TẠO HẠT

- 1.3.1. Máy ép đùn và vê tròn bằng phương pháp ly tâm

- 1.3.2. Máy tạo hạt dạng vít

- 1.3.3. Máy tạo hạt dạng hai vít

- 1.3.4. Thiết bị tạo hạt dạng tầng sôi

- 1.3.5. Các thiết bị vê hạt

- 1.3.6. Thiết bị tạo hạt bằng phương pháp ép

- 1.3.7. Máy tạo hạt – sấy nấm men gia súc và lizin

- 1.3.8. Tính máy sấy – tạo hạt cho các sản phẩm vi sinh tổng hợp

- 1.4. THIẾT BỊ TẠO MÀNG BAO SIÊU MỎNG

- 1.5. THIẾT BỊ TIẾN HÀNH CÁC CÔNG ĐOẠN CUỐI CÙNG

Các quá trình nghiền, tiêu chuẩn hóa (đồng nhất), tạo viên và tạo màng bao siêu mỏng là những quá trình kết thúc để thu nhận các sản phẩm cuối cùng trong tổng hợp vi sinh. Trong quá trình của các công đoạn này, sản phẩm sẽ được tạo ra dạng hàng hóa và đạt được nồng độ cần thiết. Vì vậy những quá trình nêu trên là quan trọng và chất lượng cuối cùng của sản phẩm phụ thuộc vào mức độ hoàn thiện chính xác.

1.1. THIẾT BỊ NGHIỀN

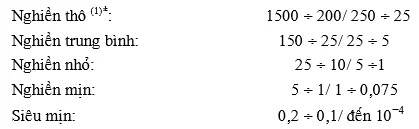

Qúa trình phân chia một vật thể cắn ra thành những vật thể nhỏ hơn dưới tác động của các lực ở bên ngoài được gọi là nghiền. Mức độ nghiền được đặc trưng bởi tỷ lệ giữa kích thước các tiểu phần của nguyên liệu trước khi nghiền (dt) và kích thước các tiểu phần sau khi nghiền (ds)

Kích thước của các tiểu phần được xác định bởi kích thước các lỗ sang mà nguyên liệu qua trước và sau khi nghiền. Phụ thuộc vào kích thước của các tiểu phần trước và sau khi nghiền mà người ta phân biệt ra các dạng nghiền sau đây:

Nghiền vật liệu có thể tiến hành bằng các phương pháp nén vỡ, va đập, đập vụn và mài mòn. Việc chọn phương pháp nghiền phụ thuộc vào cỡ và độ bền của vật liệu nghiền cũng như vào mức độ nghiền được đòi hỏi.

Vì các chất hoạt hóa sinh học không có tính bền nhiệt nên thiết bị được ứng dụng để nghiền cần phải trang bị áo lạnh

Trong công nghiệp vi sinh thường ứng dụng máy nghiền búa, máy nghiền bằng phương pháp va đập – máy đập vụn và máy tán, máy nghiện bi và nghiền bằng thanh, nghiền kẹo, nghiền hạt và nghiền bằng phun khí.

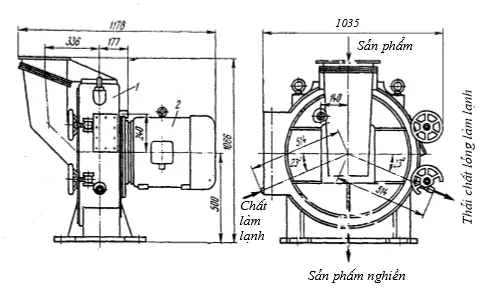

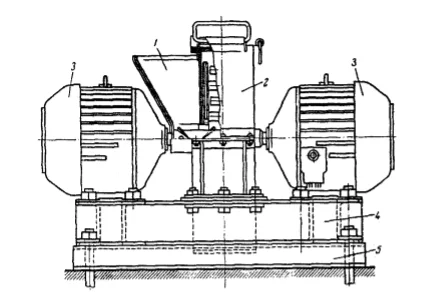

Máy nghiền búa. Loại thiết bị này được dùng để nghiền các chủng nấm mốc. Máy nghiền (hình 1.1) là hộp hình xilanh có áo lạnh. Bề mặt trong xilanh của hộp nghiền 1 có bánh rang. Bên trong hộp, trên trục của động cơ điện cảm ứng 2 lắp roto có đường kính 630mm với các búa bằng những phiến lá khớp chặt.

Sản phẩm ban đầu có kích thước các tiểu phần đến 50mm qua đoạn ống ở trên nắp của thiết bị nghiền được cho vào tâm roto một cách liên tục, dưới tác động của lực ly tâm sản phẩm qua khoảng giữa các búa bị va đập nhiều lần và bị vỡ ra. Nhiệt độ trong hộp nghiền 15:20oC, trong áo lạnh từ -10 đến +10oC. Trên cửa thoát lắp lưới có kích thước thay đổi của các lỗ lưới 15,40 và 40mm. Mức độ nghiền dao động từ 10:15 đến 30:40

Hình 1.1. Máy nghiền búa

Năng suất của máy nghiền tính theo chủng nấm mốc đến 700kg/h, bề mặt trao đổi nhiệt 0.3 m2, công suất động cơ 13kw. Kích thước cơ bản 1178x1035x1066mm, khối lượng 800kg.

Máy nghiền bằng phương pháp va đập. Các loại máy đập vụn, máy tán và những loại máy khác có cấu tạo tương từ đều thuộc loại máy nghiền va đập.

Uu điểm của các máy nghiền và đập là kết cấu đơn giản, năng suất cao, hoạt động bền, nhược điểm – tạo bụi mạnh và tiêu hao năng lượng lớn.

Máy đập vụn (hình 14.2) là máy va đập bằng đĩa, gồm hai roto quay ngược chiều với số vòng quay 950 và 1440 vòng/phút từ các bộ dẫn động riêng rẽ 3.

Hình 1.2. Máy nghiền bằng phương pháp va đập:

1-Phễu nạp; 2-Cơ cấu nghiền; 3-Động cơ; 4 – giàn trên; 5- giàn dưới

Roto gồm hai đĩa tròn nối với các chốt của xilanh. Các chốt tròn với đường kính 15 và chiều dài 55mm được lắp theo chu vi, đồng thời các chốt của một rô to được cài giữa hai hàng chốt của rôt khác. Số chốt va đập trong mỗi một roto được tăng lên từ tâm đến biên. Khi nghiền sơ bộ thì vật liệu nghiền nạp vào máy va đập dọc theo trụ của roto quay, dưới tác động của lực ly tâm nó bị bắn tới biên. Năng suất của máy nghiền va đập tính theo chủng nấm mốc có độ ẩm 45:50% là 120:140 kg/h . Vì tốc độ quay của roto lớn nên cần thiết phải có sự lắp đặt và cân bằng chính xác.

Trong các máy nghiền va đập bằng đĩa dạng máy nghiền va đập có thể nhận đến 96% các hạt có kích thước 1 đến 3mm

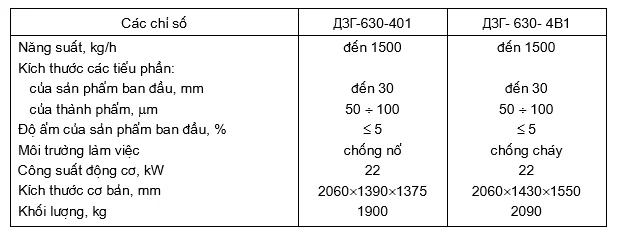

Bảng 1.1. Đặc tính kỹ thuật của các máy nghiền va đập

Các máy nghiền va đập ДЗГ- 630- 401 vaì ДЗГ- 630- 4B1 dùng để nghiền các sản phẩm dễ cháy, dễ nổ trong môi trường khí trơ.

Máy tán dùng để nghiền mịn một cách liên tục cho các chế phẩm sấy khô đến kích thước 100mm. Nó có dạng hộp bên trong có hai đĩa. Một đĩa được lắp trên trục, còn một đĩa khác ở vị trí cố định. Các chốt tròn được lắp trên các đĩa theo đường chu vi.

Bảng 1.2. Đặc tính kỹ thuật của máy tán

Chế phẩm đem nghiền được chuyển động liên tục từ bộ nạp liệu qua nắp máy nghiền vào trung tâm đĩa và dưới tác động của lực ly tâm bị bắn tới biên. Các tiểu phần của chế phẩm nghiền có trị số nhỏ hơn các lỗ của sảng lắp theo chu vi các đĩa sẽ lọt sang vào thùng chứa kín. Để thu gốp những tiểu phần do không khí cuốn đi, thường lắp các bộ lọc vải, còn trên máy nghiền – cơ cấu hút.

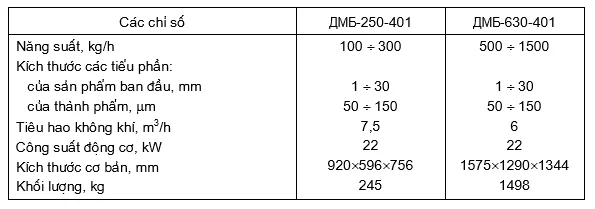

Máy nghiền bi. Ngiền các chất hoạt hóa sinh học trong các máy nghiền bị được thực hiện nhở các bị kim loại hay bị sử dụng trong tang quay. Khi tang quay các bi ( do lực ma sát với thành ) nâng lên một chiều cao nhất định, sau đó rơi xuống. Mức độ nghiền trong máy bi bằng 50:100. Thường tang quay chứa một lượng bị chiếm nửa thể tích. Đường kính bị 25:150mm. Thời gian của quá trình phụ thuộc vào độ bền của sản phẩm ban đầu và mức nghiền theo quy định.

Tháo sản phẩm nghiền qua tấm chắn – lưới ở dưới tang quay. Để cho quá trình nghiền được bình thường cần phải tuân theo các điều kiện sau:

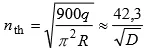

Số vòng quay tới hạn được xác định theo công thức

Trong đó: D – đường kính quay của các bi, m.

Công suất của các máy nghiền bị Q được xác định cho mỗi loại nguyên liệu và phụ thuộc vào các tính chất cơ học và mức độ nghiền:

Máy nghiền hạt. Để nghiền siêu mịn một cách liên tục bằng cơ học (tán sắc) để tạo thành nhũ tương thường sử dụng các máy nghiền hạt. Máy gồm hộp tán với bộ dẫn động cơ điện và trạm bơm. Hộp tán là ống xilanh đứng có áo để làm lạnh, bên trong hộp có trục được lắp các đĩa.

Sản phẩm ban đầu có dạng huyền phù được bơm đẩy vào phần dưới của hộp tán, chứa các bi thủy tinh. Khi roto quay, các tiểu phẩn cứng của vật liệu do ma sát sẽ bị va đập với các bi nghiền có đường kính 0.8:0.12mm. Khi qua đoạn ống trên, sản phẩm bị đẩy vào thùng chứa.

Các bộ phận được tiếp xúc với nguyên liệu đều được chế tạo bằng thép không gỉ. Sức chứa của hộp 125 lít, nhiệt độ trong hộp nghiền đến 50oC, trong áo 20oC; công suất động cơ 40kW. Kích thước cơ bản 1700x1030x3290 mm; khối lượng 3100kg.

1.2. THIẾT BỊ TIÊU CHUẨN HÓA CÁC NGUYÊN LIỆU RỜI VÀ DẠNG BỘT NHÃO

Để tiêu chuẩn háo các chất hoạt hóa sinh học người ta sử dụng các máy trộn khác nhau. Theo nguyên tắc tác động của các loại máy trộn, có thể là tuần hoàn hay gián đoạn. Trong công nghiệp vi sinh thường sử dụng các loại máy sau: máy trộn băng tải liên tục, máy trộn ly tâm có cánh khuấy, máy phun bằng khí động học, máy trộn vít tải hệ hành tinh.

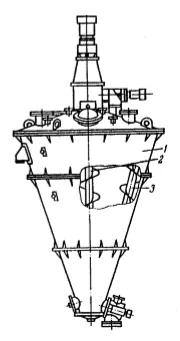

Máy trộn tác động gián đoạn kiểu guống xoắn, hệ hành tinh. Loại này dùng để trộn và phân bổ đều các vật liệu rời có kích thước các tiểu phần < 5mm( hình 14.3) gồm buồng trộn 1 dạng nón, bên trong có hai vít tải: vít trung tâm 2 được lắp theo trục của buồng trộn và vít nghiêng 3 được lắp theo cạnh hình nón. Đầu dưới vít trung tâm được lắp với ổ trục, còn đầu trên nối với thanh gạt qua khớp nối. Thanh gạt và các vít tải quay được nhờ các bộ dẫn động độc lập nằm trên lắp của buồng trộn. Các vít tải quay quanh trục nhờ bộ dẫn động gồm động cơ và hộp giảm tốc, còn thanh gạt quay được nhờ bộ dẫn dộng qua khớp nối và truyền động trục vít.

Nạp vật liệu qua khớp nối trên nắp, tháo sản phẩm qua van tháo liệu.

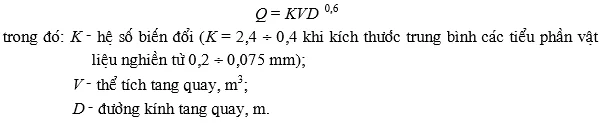

Máy trộn tác động gián đoạn theo nguyên tắc phun khí động – loại này dùng để trồn và phân đều các sản phẩm không bền nhiệt, chúng không thể và không bị nhiễm bẩn. Máy gồm bộ trộn hình ống xilanh đứng có đáy hình nón, nắp elip khép kín. Trên nắp có bộ tách bụi gồm hai đĩa quay song song nhau. Giữa các đĩa có các cánh, phần dưới của đáy nón có van xả và các vòi phun để cung cấp nito hay không khí.

Nạp nguyên liệu ban đầu qua khớp nối được lắp trên nắp. Nạp nito hay không khí nén để khuấy trộn bằng xung lượng qua các vòi phun. Sản phẩm được tháo ra qua van.

Các bộ phận có tiếp xúc với sản phẩm đều được tạo bằng loại thép 08X22H6T

Hình 1.3 Máy trộn kiểu guồng xoắn, hệ hành tinh

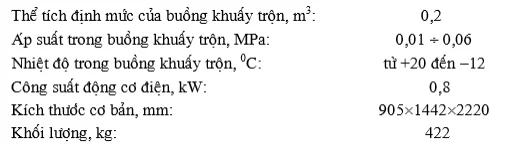

Đặc điểm kỹ thuật của máy khuấy trộn theo nguyên tắc phun khí động:

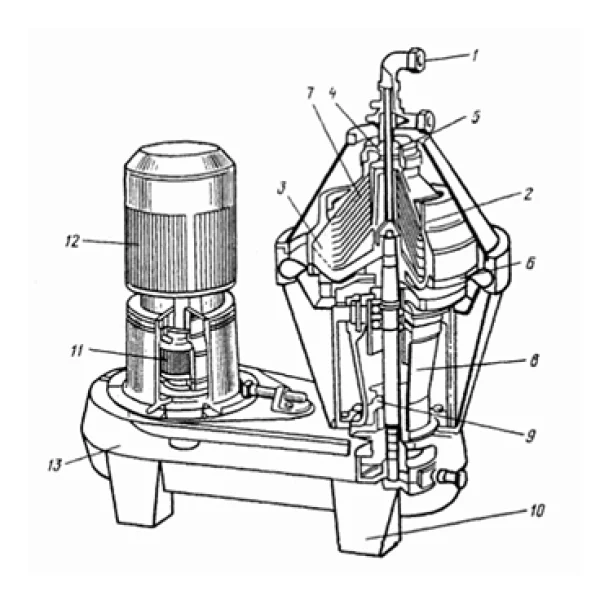

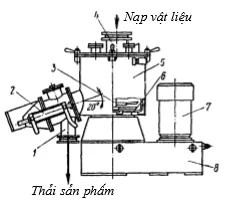

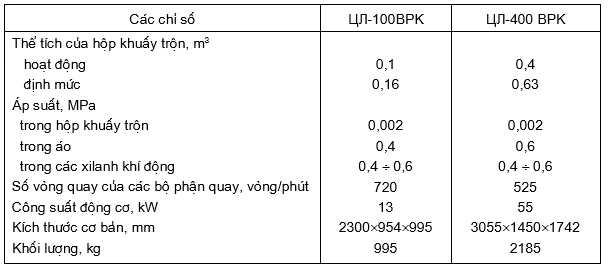

Máy khuấy trộn bằng ly tâm tác động tuần hoàn có các cánh khuấy. Máy khuấy trộn bằng ly tâm dùng để trộn nhanh các vật liệu dạng bột đã được đồng hóa. Máy khuấy trộn (Hình 1.4) gồm hộp xilanh đứng với áo 5 được lắp trên bệ 8. Ở phần dưới của hộp có bộ phận khuấy trộn gồm có các cánh 3 và các máy nạo 6. Vật liệu được nạp qua khớp nối 4. Động cơ 7 làm quay các cơ cấu khuấy trộn với số vòng quay 750 vòng/phút. Vật liệu trộn được tiến hành ở trạng thái giả lỏng.

Hình 1.4. Máy trộn ly tâm dạng cánh khuấy

Khi nạp vào máy trộn đến 60:80% thể tích thì cần sự tuần hoàn của hỗn hợp xảy ra mạnh nhất. Khuấy trộn kéo dài trong 3 : 5 phút. Tháo sản phẩm được tiến hành khi mở van xả 1 nhờ 2 xi lanh khí động học 2

Các máy khuấy trộn ly tâm được sản xuất theo hai loại kích thước, có sức chứa 160 và 630 lít. Các bộ phận tiếp xúc với môi trường gia công được chế tạo bằng hai loại thép 08X22H6T

Bảng 1.4. Đặc tính kỹ thuật của các máy khuấy trộn ly tâm có cánh khuấy

Máy trộn dạng băng tải tác động liên tục loại. Loại này dùng để trộn các vật liệu dạng bột và để làm ẩm, được sử dụng trong sản xuất các chất bảo vệ thực vật.

May trộn là hộp kín có dạng áo hình máng, cuối máng là phòng tháo liệu. Bên trong buồng trộn có roto gồm trục có nhiều cánh đảo và vòi phun hơi nước để phun mù vật liệu lỏng. Dẫn động máy trộn nhờ động cơ điện qua hộp giảm tốc và truyền động bằng đai hình thang.

Đặc tính kỹ thuật của máy trộn băng tải tác động liên tục:

1.3. THIẾT BỊ TẠO HẠT

Các chế phẩm được tạo hạt có nhiều ưu điểm đáng kể so với các sản phẩm được nghiền mịn. Sản xuất sản phẩm hàng hóa ở dạng tạo hạt làm tăng khối lượng chất đầy của nó. Làm giảm đáng kể sự tạo bụi khi vận chuyển, định lượng, chia gói và sản phẩm, loại trừ những tác động độc hại đến cơ thể khi ứng dụng nó.

Các nấm men, chế phẩm enzim, axit amin, nấm men gia súc và các chất kháng sinh cũng như các chất bảo vệ thực vật đều được tạo hạt.

Các sản phẩm vi sinh tổng hợp có các tính chất hóa học – lý khác nhau, cho nên quá trình tạo hạt được xác định bởi các tính chất lưu biến của chúng, bởi năng lượng liên kết ẩm với vật liệu, bởi lượng và các tính chất của chất liên kết, bởi thời gian khuấy trộn và lưu giữ,.

Trong công nghiệp vi sinh thường người ta sử dụng các thiết bị sau để tạo hạt: máy ép và máy ép đùn, máy ép khuôn tạo hạt vít tải, máy tạo hạt bằng phương pháp tầng sôi rung động, máy tạo hạt dạng quay, máy để tạo hạt bằng phương pháp ép, máy tổng hợp vừa tạo hạt vừa sấy, tháp tạo hạt.

1.3.1. Máy ép đùn và vê tròn bằng phương pháp ly tâm

Máy ép tác động liên tục thực hiện quá trình tạo hạt ẩm. Máy ép tạo hạt dạng trục vít có loại ép thẳng theo chiều dọc và chiều ngang, kiểu hở và kiểu kín phòng nổ.

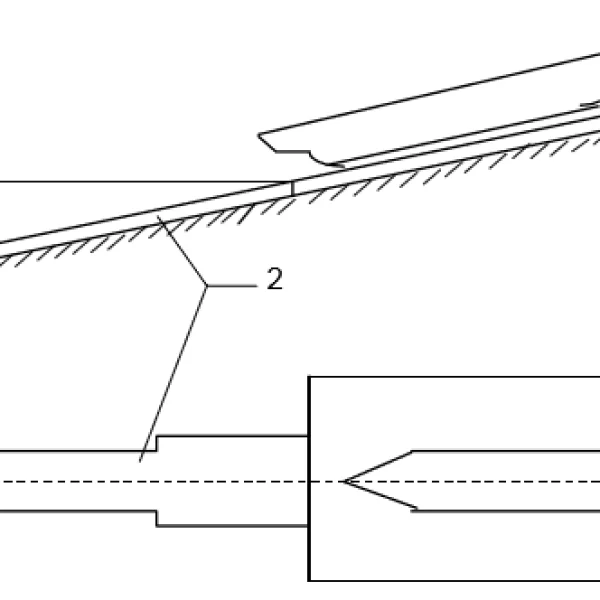

Hình 1.5 mô tả máy ép tạo hạt dạng ép thẳng với các hướng dọc và ngang. Trong khoang máy ép có hai vít 4 quay ngược chiều làm chuyển đảo khối bột nhào đến buồng sang. Trong buồng sang có hai con lăn định hình 2, chúng được lắp trên một trục có các vít. Đường kính các con lăn định hình được tăng lên theo hướng dịch chuyển của khối bột nhào. Nhờ dẫn động 7 và hộp giảm tốc 6 mà số vòng quay của các vít và con lăn định hình được điều chỉnh từ 0.28 đến 1.17 vòng/phút. Ở đầu cuối của trục có vít hãm 1.

Hình 1.5. Máy ép tạo hạt

Khối enzim dạng bột từ phễu nhận 5 của máy ép được truyền vào khoang sang nhờ các vít quay. Tại đây khối bột nhào bị đúc áp lực nhờ các con lăn định hình và sau đó bị ép thẳng qua lưới 3 dọc theo chiều dài của các con lăn định hình có hướng quay ngược nhau. Bề dày của các hạt được xác định bởi đường kính lỗ lưới. Máy ép được trang bị nhiều loại lưới có đường kính 1,2,3,4 và 5mm.

Dạng vít, hình dạng con lăn được đinh hình để ép thắng, số vòng quay và các điều kiện trong vùng nén có ảnh hướng tới chất lượng và hình dạng các hạt.

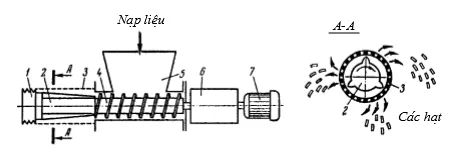

1.3.2. Máy tạo hạt dạng vít

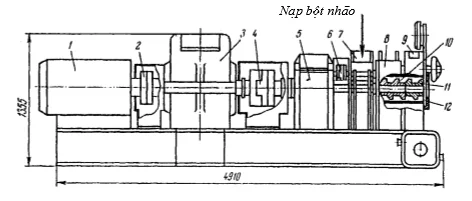

Máy tạo hạt dạng vít dùng để tạo hạt các sản phẩm dạng bột nhão (hình 1.6) gồm phễu nạp liệu, vỏ được chế tạo bằng thép không gỉ, bên trong có vít 10 với đầu làm sạch 11, hai bộ nạp liệu dạng roto 7, lưới khuôn kéo 12, bộ dẫn động và bộ cắt.

Khối bột nhão liên tục cho vào các bộ nạp liệu dạng roto và bao phủ lấy phần vận chuyển của vít, bị nén lại và sau đó được ép thẳng qua lưới khuôn kéo. Sản phẩm ra khỏi khuôn kéo, bị dao mỏng cắt đứt thành các hạt có bề dày quy định.

Hình 1.6. Máy tạo hạt dạng vít

1-Động cơ điện, 2-Khép trục kiểu ống dạng đàn hồi, 3-Hộp giảm tốc, 4-Khép đĩa-cam, 5-Hộp thu phát, 6- Khép bảo vệ, 7-Bộ nạp liệu dạng roto, 8-Vỏ thiết bị, 9-Cửa van, 10-Vú, 11-Đầu làm sạch, 12-Lưới khuôn đúc.

1.3.3. Máy tạo hạt dạng hai vít

Để tạo hạt các sản phẩm bột nhào dạng lignin thủy phân có độ ẩm 55:58%, người ta thường sử dụng các máy tạo hạt loại vít tác động liên tục.

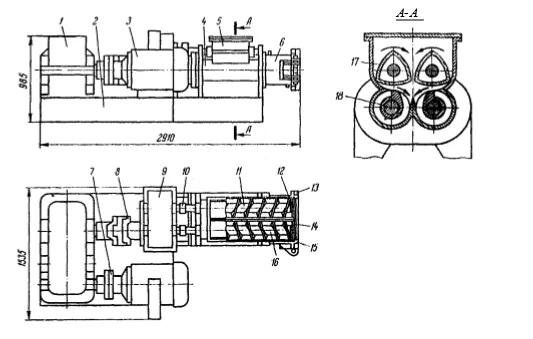

Máy tạo thành (hình 1.7) gồm hai vít song song không nối nhau với phòng nạp liệu chung. Mỗi vít được đặt trong một phòng riêng có bộ roto được lắp song song với các vít trong phòng.

Vít tải chuyển sản phẩm liên tục vào phòng nạp liệu chứa các bộ nạp liệu dạng roto và hướng vào khoang ép, tại đây nó bị nén lại và sau đó ép thẳng qua lưới khuôn kéo.

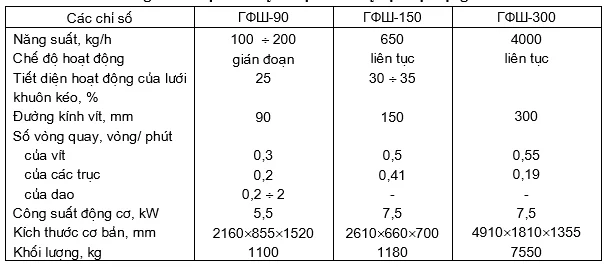

Bảng 1.5. Đặc tính kỹ thuật của máy tạo hạt dạng vít

Để tạo các hạt có dạng hình cầu thường sử dụng các máy vê bằng ly tâm. Máy vẽ bằng ly tâm là dung lượng đứng cố định, được làm bằng thép không gỉ. Bên trong có đĩa quay (4.17:16.6 vòng/phút) với bề mặt gợn song được lắp trên trục. Để thu nhận hạt có kích thước khác nhau thường sử dụng bốn loại đĩa có khía nhám 2,3,4 và 5mm. Các đĩa có nhám lớn được dùng để sản xuất các hạt có kích thước lớn.

Hình 1.7. Máy tạo hạt dạng hai vít

1-Hộp giảm tốc, 2-Bệ, 3-Động cơ điện, 4-Thùng chứa, 5-Khớp nối để nạp bột, 6-Vỏ thiết bị, 7-Khớp trục kiểu ống, 8-Khớp đĩa, 9-Hộp phân phối, 10-Khớp bảo vệ, 11-Vít bên trái, 12-Đầu lau chùi, 13-Khuôn ép, 14-Dao,15-Lưới khuôn kéo, 16-Vít bên phải,17-Bộ nạp liệu dạng roto, 18-Trục

Nạp sản phẩm từ máu ép đùn vào máy viên ly tâm và khi đĩa quay, các hạt chuyển động theo đường xoắn ốc xung quanh đáy hình xuyến và ban đầu được nâng lên trên theo bề mặt tường sau đó hạ xuống cuối cùng hạt được vê tròn. Tiểu phần nhỏ của sản phẩm được tạo thành rơi vào khe giữa đĩa và thành thiết bị và nhờ bộ cào nằm dưới đĩa, sản phẩm được chuyển vào thùng chứa.

Thời gian viên bằng ly tâm của một mẻ dao động từ 15 giây đến một vài phút. Tốc độ quay càng lớn thời gian tạo hạt càng nhỏ.

Đặc tính kỹ thuật của máy tạo hạt

1.3.4. Thiết bị tạo hạt dạng tầng sôi

Phương pháp tạo hạt trong tầng sôi giả là ở chỗ, sản phẩm trong trạng thái giả lỏng xoáy khi phun liên tục bị liên kết lại, nó được đảo trộn, được tạo hạt, sau đó được sấy khô cũng trong thiết bị đó. Khi xử lý bằng phương pháp lý học các chế phẩm dạng bột có kích thước các hạt gần 100mm, người ta sử dụng tính chất của các sản phẩm dạng bột có bổ sung chất lỏng, sẽ tạo ra các chất thiêu kết dưới sự tác động của các lực dính kết đặc biệt.

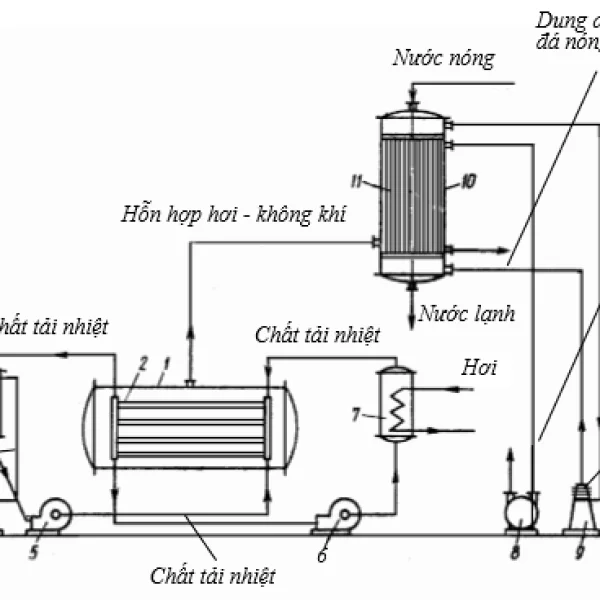

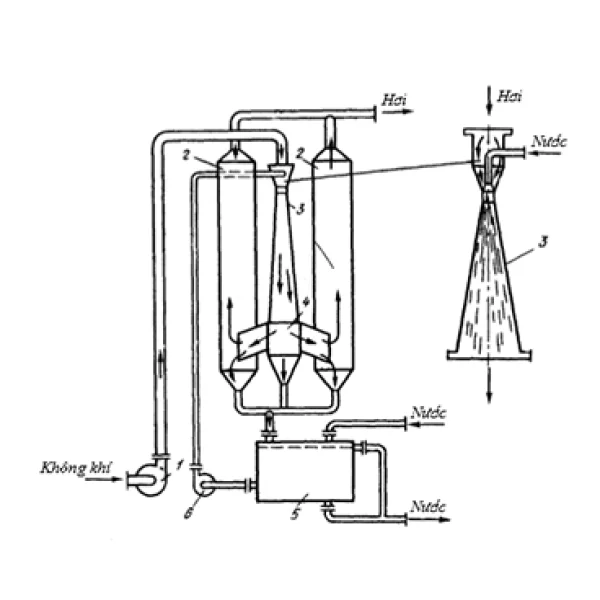

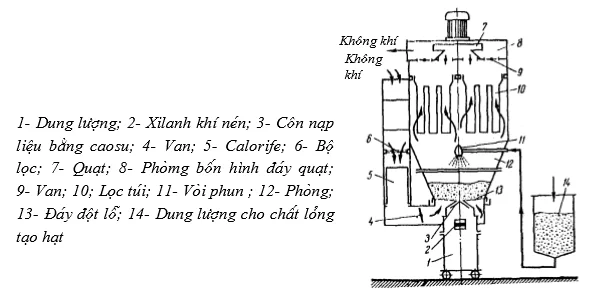

Thiết bị tạo hạt có tầng sản phẩm giả lỏng (hình 1.8) gồm bộ định lượng, thiết bị tạo hạt, quạt cung cấp không khí cần thiết để tạo tầng giả lỏng và chuyển đảo toàn bộ bột nhão, calorrife để đun nóng không khí, phễu nhận và cơ cấu nâng nắp máy tạo hạt.

Máy tạo hạt là một thiết bị xilanh đứng làm bằng thép không gỉ. Bên trong phần dưới nón có đáy bột lỗ làm bằng lưới sợi không gỉ, kích thước các lỗ lưới phù hợp với nghiền tinh của chế phẩm. Phụ thuộc vào các tính chất của sản phẩm tạo hạt, mà tiết diện hoạt động của đáy đột lỗ và độ chênh áp suất trong đó được tính sao cho sự phân bố của dòng không khí trước khi vào máy tạo hạt trở nên đều hơn. Thành ở phần giữa của thiết bị được mài bóng, có các vòi phun một lỗ và hai lỗ được chuyển dịch trong bề mặt đứng,

Ứng dụng các vòi phun hai lỗ cho phép điều chỉnh lưu lượng chất lỏng tạo hạt và áp suất của không khí. Chọn dạng vòi phun và các bơm thực nghiệm, phụ thuộc vào độ nhớt của chất lỏng kết dính trong các điều kiện tầng giả lỏng.

Dùng bơm có áp suất cao để đẩy chất lỏng vào vòi phun, nhờ đó mà sự phun mù đạt được dạng sương, có góc tưới lớn. Trị số của hạt chất lỏng phụ thuộc vào áp suất của không khí và có ảnh hưởng lớn đền quá trình hình thành hạt.

Hình 1.8. Thiết bị tạo hạt dạng tầng sôi

Ở phần trên thiết bị có các bộ lọc túi làm bằng nilông. Trên nắp thiết bị có buồng bốn ngăn với các van chuyển. Các van này được mở bằng khí động nhờ xilanh chứa không khí nến.

Trong quá trình tạo hạt, không khí xâm nhập vào bên trong các túi lọc để làm sạch và ra khỏi hình đáy đầu tiên qua van. Van trong hình đáy thứ hai được mở tự động trong một khoảng thời gian quy định, còn van ở hình đáy đầu tiên được đóng lại, tháo bụi lắng ở bên trong buồng. Qúa trình làm sạch kéo dài từ 1 đến 2 giây. Phương pháp làm sạch này sẽ làm tăng chất lượng tạo hạt.

Quạt hút không khí vào thiết bị hạt, nhờ đó mà bên trong thiết bị tạo ra chân không nhất định và sự xâm nhập sản phẩm từ thiết bị vào phòng sản xuất cũng được loại trừ. Để làm lạnh và đun nóng không khí thường sử dụng calorife hơi và các bộ lọc thô, còn khi cần thiết có thể sử dụng bộ lọc vi khuẩn. Tốc độ và lưu lượng không khí được điều chỉnh tự động.

Giữ trạng thái bột lỏng giả một cách tự động nhờ điều chỉnh tốc độ và lưu lượng không khí và điều chỉnh áp suất. Lưu lượng không khí 1 m3 cho 1.5:2kg sản phẩm

Tiền hành sấy hạt cùng chính trong thiết bị đó điều khiển tầng sôi. Phần dưới bên trong thiết bị có côn bằng cao su, có thể hạ xuống , nâng lên dưới sự tác động của xilanh khí động. Khi tháo dỡ sản phẩm côn cao su hạ xuống, van bên sườn mở nhẹ và sản phẩm trong đáy nón đột lỗ được tải vào phễu chứa. Khi tháo dỡ xong côn nón lại tự động nâng lên trên và van bên sườn được mở hết. Hạt từ phễu chứa được tự động đưa vào bao gói.

Nhược điểm của phương pháp tạo hạt này là khả năng tích điện tĩnh cao (đến 10000V) có thể xuất hiện tia lửa làm nổ hỗn hợp. Theo mức độ tách nước khỏi nguyên liệu và do ma sát của các hạt điện thế tăng, khi đó tất cả không gian của máy bị điện tích và thậm chí có khả năng qua túi lọc. Trị số thế năng điện tích phụ thuộc vào độ ẩm tương đối của không khí, vào tốc độ của nó và vào thành phần của các hạt. Để ngăn ngừa sự tích điện tĩnh, vỏ máy cần phải được nối đất, còn thiết bị phải có van bảo hiểm.

Năng suất của thiết bị tạo hạt từ 0.2 đến 600kg/h

1.3.5. Các thiết bị vê hạt

Vê hạt được tiến hành trong các thiết bị tác động liên tục và tuần hoàn, kết hớp các quá trình vê, sấy và phân loại theo kích thước.

Thiết bị tạo hạt – sấy gồm thùng quay tựa trên các đai. Động cơ qua hộp giảm tốc, piton và bánh rang làm quay thùng. Bên trong thùng có các rãnh dạng xoắn ốc phân tán để tạo màng từ các hạt khô nhỏ khi thùng quay.

Trên bề mặt bên trong của thành thùng có vít tải kín để vận chuyển phần bột từ vùng tháo vào vùng nạp liệu. Vòi phun tự động phun mùn vào môi trường của chất tải nhiệt ở dạng sương mù bao phủ các hạt bằng màng mỏng. Khi chuyển động dọc theo thùng có góc nghiêng 3độ thì thể tích của các hạt tăng lên và được sấy khô. Sau khi phân loại trong thùng quay, phần sản phẩm loại nhỏ được vít tải chuyển vào phần trước của thiết bị, còn các hạt vào sang đưa đi sang tiếp để loại các hạt có kích thước 1:4mm và tiểu phần lớn (hơn 4mm), sau khi nghiền các tiểu phần trên cùng với các tiểu phần nhỏ (nhỏ hơn 1mm) và cùng với sản phẩm sau khi nghiền búa đều nạp vào phần trên của thiết bị theo đường ống bên ngoài qua khớp nạp liệu của thùng quay.

Chất tải nhiệt cuốn bụi sản phẩm vào xyclon và lại quay vào thiết bị ở dạng mùn.

Khi chọn dung dịch kết dính cần phải tính đến ảnh hưởng của nó đến các tính chất cấu trúc cơ hoc, công nghê, nhớt – đàn hồi của các hạt.

Các hạt có độ bền cao nhất đến 14 : 19mN/m2

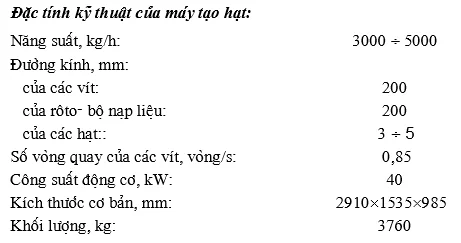

Đặc tính kỹ thuật của máy tạo hạt:

Năng suất, kg/h

Theo sản phẩm : 25000

Theo ẩm bốc hơi: 5700

Độ ẩm,%

Mùn: 22

Thành phẩm: 1

Áp suất , MPa:

Của không khí : 0.3

Của mùn: 0.2

Số vòng quay của thùng, vòng/s: 0.075

Công suất động cơ điện, Kw: 320

Kích thước cơ bản, mm: 2100x7000x8000

Khối lượng,kg: 19500

1.3.6. Thiết bị tạo hạt bằng phương pháp ép

Thiết bị tạo hạt bằng phương pháp ép làm việc theo nguyên tắc cán sản phẩm dưới áp suất giữa hai trục quay ngược chiều nhau. Việc chọn hình dạng bề mặt các trục phu thuộc vào dạng, vào tính chất của nguyên liệu, cũng như các đòi hỏi về yêu cầu của thành phẩm. Bề mặt các trục có thể phẳng, định hình hay ở dạng bánh rang (các trục tạo hạt).

Thiết bị gồm phễu nạp liệu có vít đứng để nén sơ bộ và loại khí, hai trục vít được che kín trong vỏ thép, bộ dẫn động và cơ cấu điều chỉnh số vòng quay của trục.

Các vít tải một hay nhiều hành trình dạng nón hay dạng trục – nón có bộ điều chỉnh tự động có thể là những cơ cấu nạp liệu. Các cơ cấu như thế cho phép tiến hành nạp liệu ở áp suất cao.

Các nguyên liệu tạo hạt cần phải có tính chất chống ma sát.

Khi tạo hạt các chất hoạt hóa sinh học, các thiết bị cần trang bị thêm hệ thông lạnh. Chế phẩm được tạo thành hạt cho qua máy phân loại để chọn hạt có kích thước yêu cầu. Các tiểu phần lớn hơn hoặc nhỏ hơn được quay lại để tạo hạt lần hai.

1.3.7. Máy tạo hạt – sấy nấm men gia súc và lizin

Thiết bị tạo hạt trong tầng giả lỏng các huyền phù của lizin và nấm men gia súc dạng lỏng không bền nhiệt.

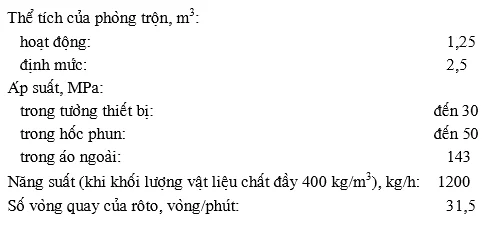

Máy tạo hạt gồm vỏ có tiết diện hình chữ nhật với buồng khí, ghi phân bổ khí, buồng phản ứng và các vòi phun. Nạp không khí để làm cho sản phẩm ở dạng giả lỏng qua khớp nối dưới của thiết bị dưới lớp sản phẩm.

Thiết bị có năng suất 1000kg/h gồm năm khoang phân bổ liên tục và được liên kết nhau ở dạng đường hầm. Tác nhân sấy có nhiệt độ 500:600oC được sử dùng trong vùng phun.

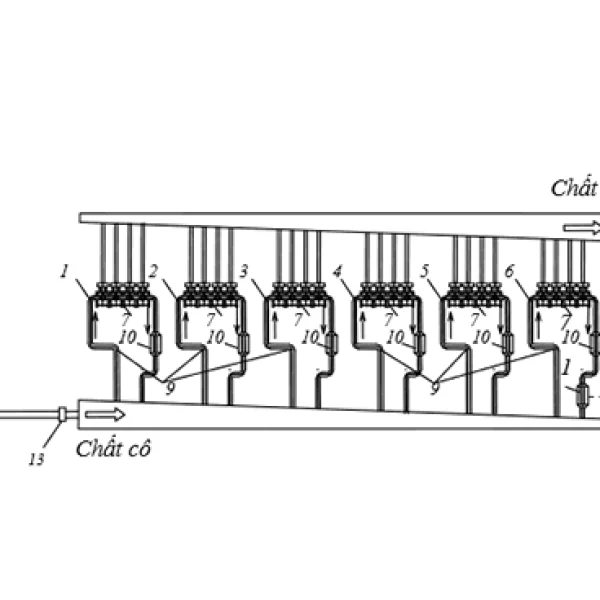

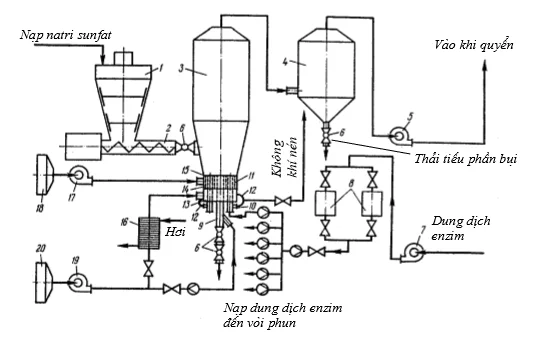

Máy tạo hạt – sấy có phun cục bộ (hình 1.9) là buồng hình nón trụ có 3 chiều cao phần trụ 1000mm, phần nón = 1500mm và đường kính 1600mm. Trong vỏ có khớp nối để nạp chất độn (natri sunfat), để thải chất tải nhiệt và các cảm biến cho các dụng cụ kiểm tra. Buồng nạp khí 11 được nắp với mặt bích phía dưới ở dạng xilanh có đường kính 900mm. Ghi phân bổ hai lớp đươc ép chặt giữa buồng 15 và máy sấy, lớp dưới được chia ra làm hai phần: phần trên 14 để nạp không khí lạnh qua bộ lọc 18 nhờ bơm 17, phần dưới 13 để nạp không khí nóng qua bộ 20 nhờ bơm 19 và qua calorife hơi nước 16 vào vòi phun. Trong mang ngăn nằm ngang với đường kính 500mm có sáu vòi phễu thải với đường kính 60mm và có một lỗ trung tâm với đường kính 50mm để xả không khí dư. Lỗ trung tâm có thể được ngăn bịt kín nhờ con lắn đặc biệt. Khoang lạnh hình nón có áo nước được lắp ở trung tâm buồng chứa không khí nóng dưới ống thải liệu. Phần dưới của phòng lạnh được cấu tạo bằng thủy tinh hữu cơ trong suốt để quan sát quá trình các hạt được làm lạnh ở thể giả lỏng. Quạt gió 19 đẩy không khí lạnh từ đáy ghi của buồng phía dưới qua bộ lọc 20. Ống thải có đường kinh 65mm được lắp theo trung tâm của khoang lạnh.

Ống góp không khí nén được lắp vào đáy của buồng dẫn khí và được nối với ống cao su 12 có vòi phun.

Nối liền với máy sấy là phễu chứa sunfat natri có thể tích 1 m3, bên trong có cánh khuấy với tốc độ 14 vòng/phút. Từ phễu chứa natri sunfat chuyển vào máy sấy qua bộ định lượng 2 tác động liên tục được đảm bảo bởi bloc định lượng chống nổ, bloc an toàn , thiết bị khí động và trạm điều khiển.

Bộ định lượng gồm bộ phận nạp liệu dạng rung 6 có tần số dao động thay đổi, băng tải, phễu rung bằng khí động, phễu thải có van đảo chiều và cơ cấu cân. Năng suất lớn nhất của bộ đinh lượng 0.4 tấn/h.

Tinh chế huyền phù chế phẩm enzim được tiến hành bằng phương pháp đẩy nó (nhờ bơm 7) qua bộ lọc một hay hai lưới 8 có bề mặt lọc 0.015 m2.

Bộ lọc là một thiết bị hình trụ đường kính 110mm co đáy nón và nắp phẳng. Bên trong bộ lọc có đỏ lọc, ở bề mặt sườn – khớp nối để dung dịch vào và ra, còn ở đáy – khớp nối để thải cặn khi rửa.

Máy sấy là thiết bị phụ của tổ hợp, bao gồm nạp không khí để phun, sấy, làm sạch, giữ lớp ở trạng thái lơ lửng với các thông số yêu cầu, nạp các sản phẩm chính và phụ, kiểm tra và điều chỉnh các quá trình.

Thành phẩm qua bộ lọc (nhờ bơm), lưu lượng kể vào vòi phun của máy sấy. Dùng máy thổi ga để phun không khí. Không khí đưa vào sấy được nung đến 250oC trong thiết bị tổng hợp điện – hơi. Không khí được làm sạch sơ bộ trong bộ lọc.

Việc tách lượng cơ bản ẩm bốc hơi đến 90% xảy ra trong dòng phun được tạo thành bên trong tầng sôi. Quạt thổi không khí vào để giữ tầng sôi, nhiệt độ của nó bằng nhiệt độ thành phẩm hay cao hơn khoảng 3:5oC. Trong quá trình hoạt động của máy sấy, các hạt chất độn bao phủ lấy dung dịch sản phẩm, dính lại và tạo thành các hạt có kích thước tăng dần. Ẩm còn lại được bốc hơi trong khối tầng sôi và khi thủy hóa các hạt của phần tử mang.

Hình 1.9. Máy sấy – tạo hạt các chế phẩm enzim

Điều kiện quan trọng của sự hoạt động máy tạo hạt – sấy là sự tuần hoàn đầy đủ và liên tục của tất cả các hạt trong thể tích của tầng sôi. Trong quá trình tuần hoàn tất cả các tiểu phần qua các lỗ tháo bên sườn của khối hình nón được tập trung vào rãnh phân ly. Tốc độ không khí trong rãnh phân ly được điều chỉnh nhờ van, cho nên để các hạt đạt được kích thước quy định nó phải được làm nguội trong máy lạnh, còn những hạt nhỏ thì qua lỗ trung tâm quay về lướp tầng sôi.

Từ máy lạnh các hạt thành phẩm qua cửa van ra khỏi thiết bị. Không khí thải từ vòi phun, máy lạnh và tầng sôi được thải ra khỏi máy sấy (nhờ quạt 5), được làm sạch trong bọ loc và được thải ra ngoài. Tiểu phần dạng bụi từ bộ lọc cho vào thiết bị.

Sử dụng bộ lọc túi để thu gôm hoàn toàn sản phẩm từ chất tải nhiệt ra. Nó là thiết bị trụ nón đứng có đầu dẫn không khí được nối với quạt 5. Trong buồng chứa không khí vô trùng của bộ lọc lắp cơ cấu thổi các ống bằng xung lượng. Việc thôi bằng không khí phải theo thứ tự từng đôi lọc ống. Điều chỉnh hoạt động của van thổi bằng khí động học. Trên đáy nón của bộ lọc lắp máy rung bằng khí động có van khí. Diện tích bề mặt lọc của bộ lọc là 31.2m2, số ống 48, vật liệu làm các ống – vải bạt đột lỗ kim, tải trọng trên vải < 8m3 (m2/ph), sức cản bộ lọc < 1.15kPa; kích thước cơ bản 2450x1788x4640mm.

Để tháo sản phẩm ra khỏi máy sấy, tháo bụi ra khỏi máy lọc và nap sunfat natri vào máy sáy thì cần phải trang bị các bộ nạp liệu 6 kiểu âu có năng suất 0.14:0.13m3/h và số vòng quay 2.19 vòng/phút.

1.3.8. Tính máy sấy – tạo hạt cho các sản phẩm vi sinh tổng hợp

Tính toàn các thiết bị để tạo hạt và sấy các sản phẩm vi sinh tổng hợp bao gồm: tính công nghệ, thủy lực, khí động học và cấu tạo.

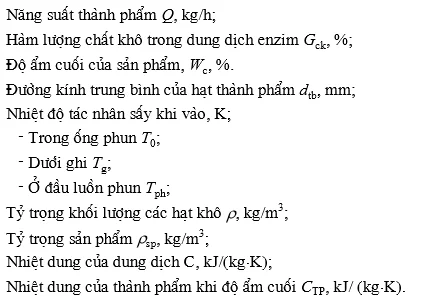

Để tính toàn cần biết các thông số sau:

Tính thiết bị để tạo hạt và sấy chế phẩm. Để tính toán kích thược thiết bị cần có các thông số bổ sung như sau: đường kính tiết diện thải huyền phù Dtb = 0.006m lưu lượng huyền phù Nh= 80 : 100kg/h; đường kính ống phun ở chỗ vào Dov = 0.14M; đường kính ống phun ở chỗ thoát Dov = 0.08m ; tốc độ không khí để tạo sản phẩm Vkl= 1.25m/s.

Lượng các vòi phun:

1.4. THIẾT BỊ TẠO MÀNG BAO SIÊU MỎNG

Phương pháp tạo màng siêu mỏng nhắm để phủ các hạt chế phẩm enzim bằng một lớp các chất không sinh ion

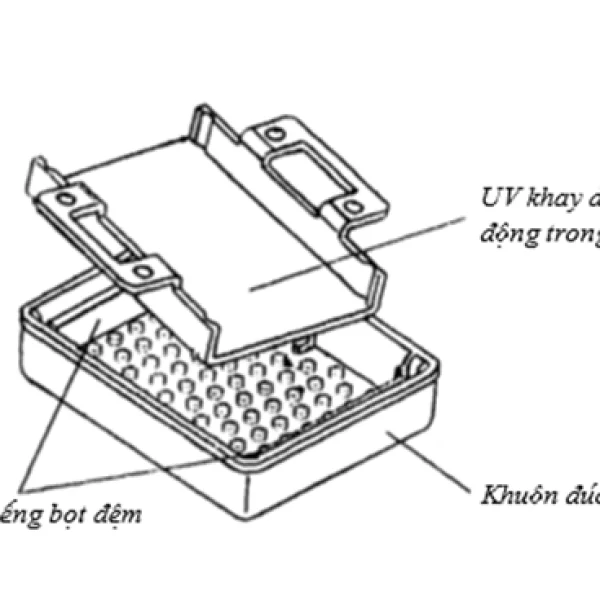

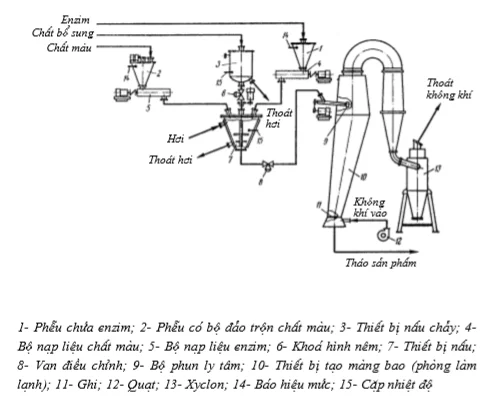

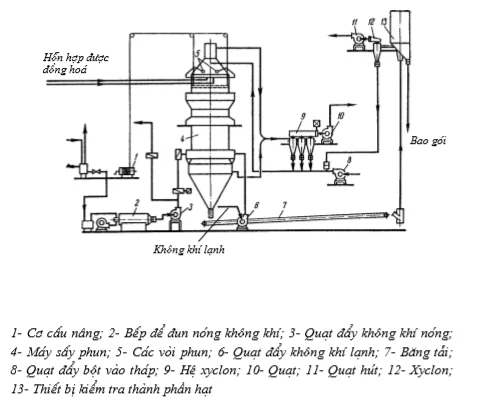

Qúa trình tạo màng bao được tiến hành theo chỉ dẫn trên hình 1.10.Phun oxanol ở nhiệt độ 70Oc hay polyetylenglicol theo ống nung vào máy trộn 7. Đồng thời chế phẩm enzim từ phễu 1 và 2 nhờ bộ nạp liệu 4 và 5 vào máy trộn với liều lượng nhất định sau đó trộn đều với chất bổ sung và titan ddioxxyt (hay là chất khác để tăng cường tính chất của enzim). Hỗn hợp nhận được theo ống nung vào phần trên của tháp 10, tại đây chúng được phun ra nhờ đĩa ly tâm. Dưới tác động của lực căng bề mặt các hộp thuốc hình cầu được hình thành, khí rơi xuống chúng sẽ rắn lại. Không khí (với một lượng đến 80m3 cho 1 kg hộp thuộc) cho vào phần dưới của tháp theo chiều ngược lại. Ở phần dưới của tháp được lắp lưới để tạo tầng sôi và làm lớn các hạt. Các hộp thuốc nhỏ được tháo ra qua cửa bông.

Hình 1.10 Thiết bị tạo màng siêu mỏng để bảo các chế phẩm enzim

Để tạo màng bao siêu mỏng thường dùng thiết bị của hang Sabia (Italia)

Thiết bị gồm các bộ định lượng tác động liên tục để định lượng các chế phẩm enzim dạng bột và các chất bổ sung, thiết bị nấu để làm nóng chảy rượu, bơm định lượng để bơm rượu nóng chảy, bộ đinh lượng thuốc màu , máy đồng hóa – máy trộn tháp phun có bộ vòi phun và hệ làm sạch không khí, bơm piton có áp suất cao, máy nén không khí, hệ làm lạnh không khí, máy phân loại, tự động bao gói và các phương tiện tư động và điều khiển quá trình.

Sơ đồ nguyên tắc tổ hợp máy của hàng Sabls tạo màng siêu mỏng cho các chế phẩm enzim được trình bày trên hình 1.11. Khu sản xuất thành phần hỗn hợp bao gồm các máy định dạng tác động liên tục cho các cấu tử khô và lỏng, các cơ cấu điều chỉnh.

Các cấu tử từ những bộ nạp liệu vào băng vít tải rồi vào máy trộn các loại tác động liên tục, tại đây chúng được trộn đến trạng thái đồng nhất.

Trước khi nạp vào tháp phun, cho hỗn hợp qua các bộ lọc tự làm sạch rồi sau đó cho vào bơm loại piton cao áp (đến 8 MPa). Áp suất nạp hỗn hợp tới các vòi phun (được lắp ở phần trên của tháp phun) được duy trì ở mức không đổi nhờ các bơm. Phụ thuộc vào các tính chất của sản phẩm phun (tỷ trọng độ ẩm và kích thước hộp thuốc được quy định) hệ nạp không khí có thể cùng dòng ngược dòng hay tổng hợp. Tuần hoàn không khí cho đun nóng, cái thứ hai lắp sau hệ xiclon để đảm bảo áp suất cần thiết hay tạo chân không. Quạt thứ ba đảm bảo nạp không khí lạnh vào tháp.

Hình 1.11 Sơ đồ tổ hợp máy của hàng Sabis để tạo màng bao siêu mỏng cho các chế phẩm enzim

Khi tạo màng bao và sẩy, quạt đẩy không khí nóng vào phần trên của tháp và nhờ bộ phân bổ không khí nó được hướng thẳng đứng từ trên xuống dưới, song song với trục của tháp. Ở phần nón của tháp có cơ cấu đặc biệt để tích hộp thuốc của không khí.

Không khí được tách ra khỏi tháp nhờ xyclon và quạt hút. Một loại quạt khác được lắp ở phần dưới của tháp nhắm hút không khí lạnh để tạo hạ áp, làm lạnh hộp thuốc và tách các bột mịn ra khỏi chúng, rồi thu gôp vào hệ xyclon. Hệ nạp không khí trên được ứng dụng để thu nhận các hộp thuốc có tỷ trọng trung bình 0.08 : 0.15 g/l và hàm lượng ẩm 3 : 8%.

Sơ đồ nạp không khí ngược chiều được sử dụng trong các trường họp khí cần thu nhận các hộp thuốc có cùng kích thước nhưng có tỷ trọng lớn và trung bình từ 0.1 đên 0.45 kg/l với độ ẩm 6 : 15%. Trong trường hợp này, việc nạp không khí nóng vào hộp được tiến hành ở phía dưới tháp.

Sơ đồ nạp không khí bằng phương pháp tổng hợp được ứng dụng để thu nhận các hộp thuốc có hàm lượng nước đến 20% hoặc hơn trong trạng thái tinh thể. Khi đó người ta đưa muối vào vật liệu để giữ ấm ở dạng tinh thể. Lượng không khí nóng nạp vào phần trên của tháp sẽ giảm đáng kể, còn nạp không khí lạnh vào hộp bố trí ở phía dưới sẽ tăng lên. Dòng hỗn hợp không khí lạnh và nóng được hướng vào hộp vòng ở giữa rồi vào hệ xuclon và được đưa ra ngoài. Ở sơ đồ nạp không khí bằng phương pháp tổng hợp, tháp phun được phân ra thành khoang trên ngắn để không khí nóng nạp cùng chiều và để sấy hộp thuốc. Ở khoang trên xảy ra quá trình nở của các hạt sản phẩm và tạo hộp thuốc ở dạng hình cầu, tuy nhiên thời gian có mặt của các hạt ở vùng này không đủ để sấy hoàn toàn sản phẩm

Ẩm còn lại trong sản phẩm được kết tinh ở khoang dưới nhờ không khí lạnh. Ở phần dưới tháp xảy ra tách bột ở hộp thuôc, bột bị hút vào xyclon và lại đưa vào phần trên của tháp.

Hệ thống điều chỉnh và kiểm tra các thông số của quá trình tự động hóa.

1.5. THIẾT BỊ TIẾN HÀNH CÁC CÔNG ĐOẠN CUỐI CÙNG

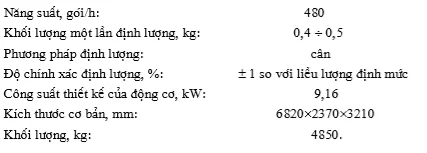

Các sản phẩm sấy khô được bọc trong các gói bằng giấy và bằng polietylen theo từng lô từ 0.3 đến 1.6 kg.

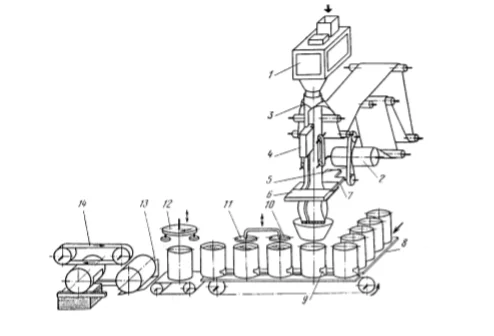

Toàn bộ các công đoạn cuối được hành trên dây chuyền tự động B6-BPA. Trên dây chuyền khảo sát khả năng biến đổi kích thước của hộp theo chiều cao từ 150 đến 300mm với đường kính không đổi bằng 242mm và định lượng sản phẩm trong giới hạn 0.4 : 0.5kg

Dây chuyền được sử dụng để hoạt động trong phân xưởng chia gói ở nhiệt độ từ 18 : 30oC và độ ẩm tương đối của không khí đến 60%.

Trên hình 1.12 giới thiệu sơ đồ dây chuyền tự động B6-BPA.

Dây chuyền bao gồm bộ định lượng sản phẩm tự động 1, cơ cấu cấp liệu màng mỏng 2, bộ tạo ống 3, máy hàn mối dọc của ống 4, có cơ cấu căng ống 5, máy hàn đát và nắp gói 6, cơ cấu cắt túi 7, cấu chuyển để tải hộp rỗng 8, cơ cấu để đặt gói thành phẩm vào hộp 9, cơ cấu nén đôi các túi vào hộp 10,11 máy tự động ghép nắp 12, bộ đảo hộp 13 và máy dán nhãn 14.

Nhờ cơ cấu cấp liệu màng mỏng mà băng polietylen có rulo chuyển đến bộ tạo ống rồi bao phủ lấy ống. Vì bề rộng của băng lớn hơn chu vi của ống 20mm cho nên phần chập được tạo thành để hàn mối dọc của gói. Để làm căng màng theo ống, mở cơ cấu tháo dỡ rulo để đảm bảo mang không bị đứt. Sau đó tiến hành hàn các mối bằng mỏ cặp dọc, khi hàn mỏ cặp ép vào màng ống. Đồng thời gói bị ép lại bởi hai mỏ kẹp của cơ lượng nhiệt để hàn

Hình 1.12. Sơ đồ của dây chuyền tự động định lượng phân chia bao gói

Nạp sản phẩm vào ống làm bằng màng poletylen đã được hàn từ bộ định lượng 1. Sau khi kết thúc hàn mỏ cặp dọc nhả ra. Ống được hàn cùng sản phẩm hạ xuống dưới nhờ các băng tải kéo của cơ cấu hạ ống 5 xuống một khoảng bằng chiều dài của gói, sau đó hàn gói, cắt gói dưới, nạp sản phẩm cho gói tiếp theo. Gói đựng đầy sản phẩm rơi xuống hộp kim loại qua phễu nhận nằm trong băng tải xung của cơ cấu xếp.

Nạp các hộp kim loại rỗng bằng tải xung được tiến hành bằng phương pháp gạt hộp qua cầu chuyển,

Từ băng tải xung của cơ cấu xếp hộp, các gói được chuyển đến băng tải kiểu tấm của máy ghép mí tự động để ghép đáy và chuyển đến máy dãn nhãn qua máy lật hộp

Hộp được đưa vào máy dán nhãn ở vị trí nằm ngang rồi dán vòng tròn và tải hộp tới máng nghiêng của máy dán nhãn. Sau đó hộp theo băng tải vào kho thành phẩm.

Đặc tính kỹ thuật của dây chuyền tự động định lượng phân chia bao gói:

>> Xem lại: Thiết bị sấy

>> Xem tiếp: Máy điện di

Sưu tầm và biên soạn bởi: Valve Men Team./.