Thiết kế nhà máy chế biến hải sản - Tính sản xuất - Phần 2

4.2.2.2 Chi phí nguyên liệu phụ

Bảng 4.11 Chi phí nguyên liệu phụ cho 1000 hộp tiêu chuẩn.

Nguyên liệu | Khối lượng(kg) | Nguyên liệu | Khối lượng (kg) |

Tương cà chua 12% | 80 | Tiêu | 0.04 |

Dầu thực vật | 4 | Mùi | 0.04 |

Đường kính | 9 | Hoa cẩm chướng | 0.04 |

Hành khô | 3.5 | Đinh hương | 0.04 |

Hành tươi | 20 | Thì là | 0.04 |

Muối | 27 | Lá nguyệt quế | 0.04 |

| Ớt | 0.04 | |

a. Tính chi phí bột cà chua

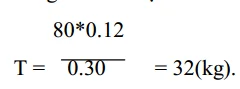

Do cà chua chỉ phổ biến vào vụ đôngvà chính vụ thì cà chua mới có chất lượng tốt. Việc bảo quản cà chua nghiền có hàm lượng chất khô 12% là rất khó. Do vậy trong nhà máy dùng cà chua bột có hàm lượng chất khô 30%. Thông thường trong 100 hộp tiêu chuẩn cần 80kg cà chua nghiền có hàm lượng chất khô 12%. Như vậy khi dùng cà chua bột 30% thì lượng cà chua cần dùng cho 1000 hộp là.

Một giờ nhà máy sản xuất được 586 hộp tiêu chuẩn. Vậy lượng cà chua càn dùng cho 1h sản xuất. 586*32/1000= 18.752

Bảng 4.12 Bảng chi phí nguyên liệu cà chua cho nhà máy.

Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

18.752 | 150.016 | 300.032 | 62706.668 |

b. Tính chi phí muối

Chi phí muối cho 1000 hộp tiêu chuẩn là 27kg. Lượng muối cần trong 1h sản xuất.

Tm = 27*586/1000 = 15.822(kg).

Bảng 4.13 Chi phí nguyên liệu muối cho hoạt động của nhà máy.

Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

15.822 | 126.576 | 253.152 | 5208.768 |

c. Tính chi phí đường.

Chi phí Đường cho 1000 hộp tiêu chuẩn là 9kg Lượng Đường cần cho 1h sản xuất.

Tm = 9*586/1000 = 5.274(kg)

Bảng 4.14 Chi phí nguyên liệu đường cho hoạt động nhà máy

| Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

Đường | 5.274 | 42.192 | 84.384 | 17636.256 |

d. Tính chi phí hành tươi.

Chi phí hành tươi cho 1000 hộp tiêu chuẩn: 20 kg

Biết 1h sản xuất được 586 hộp tiêu chuẩn → Lượng hành tươi cần cho 1h sản xuất. Th = 20*586/1000 = 11.72(kg)

Bảng 4.15 Chi phí nguyên liệu hành tươi cho hoạt động của nhà máy.

| Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

Hành tươi | 11.72 | 93.76 | 187.52 | 39191.68 |

e. Tính chi phí ớt

Chi phí ớt cần dùng bằng với lượng chi phí tiêu, mùi, hoa cẩm chướng, đinh hương. Chi phí ớt cần cho 1000 hộp tiêu chuẩn là 0.04 (kg)

Biết 1h sản xuất được 586 hộp tiêu chuẩn → Lượng ớt cần cho 1h sản xuất.

T= 0.04 *586/1000 = 0.023 (kg)

Bảng 4.16 Chi phí nguyên liệu ớt cho hoạt động của nhà máy.

Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

0.023 | 0.1875 | 0.375 | 78.38 |

f. Tính chi phí axit

Chi phí axit axetic cần cho 1000 hộp tiêu chuẩn là 1.5 kg.

Biết 1h sản xuất được 586 hộp tiêu chuẩn → Lượng axit axetic cần cho 1h sản xuất.

T = 1.5*586/1000 = 0.879 (kg).

Bảng 4.17 Chi phí nguyên liệu axit axetic cho hoạt động của nhà máy.

Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/ năm |

0.879 | 7.032 | 14.064 | 2939.376 |

g. Tính chi phí lá nguyệt quế.

Chi phí lá nguyệt quế cho 1000 hộp tiêu chuẩn là 0.01 kg Chi phí lá nguyệt quế cho 1h hoạt động của nhà máy.

T= 0.01*586/1000 = 5.86*10-3 (kg).

Bảng4.18 Chi phí nguyên liệu lá nguyệt quế cho hoạt động của nhà máy.

Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

5.86*10-3 | 0.047 | 0.094 | 19.646 |

h. Tính chi phí dầu thực vật cho công đoạn nấu nước sốt.

Chi phí dầu cho 1000 hộp tiêu chuẩn là 4(kg). Chi phí dầu cho 1h hoạt động của nhà máy là.

T= 4*586/1000 = 2.344(kg)

Bảng 4.19Chi phí nguyên liệu dầu thực vật cho công đoạn nấu nước sốt.

Kg/h | Kg/ca | Kg/ngày cao điểm | Kg/năm |

2.344 | 4.688 | 9.376 | 1959.584 |

i. Tính chi phí dầu thực vật cho quá trình rán.

- Tính khối lượng dầu trong thùng chứa dầu rán

Thể tích của thùng chứa dầu rán: Vtd = 6.5 * 1* 1.25 = 9.75(m3). Thể tích làm việc của dầu: Vlv = 0.6 * Vtd = 0.6* 9.75 = 5.85(m3). Khối lượng của dầu trong thùng chứa dầu rán:

md = Vlv * Dd

Dd : Khối lượng riêng của dầu( Dd = 911 kg/m3)

=> md =5.85* 911 = 5329.35(kg)

- Tính lượng dầu thấm vào cá.

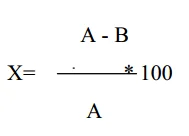

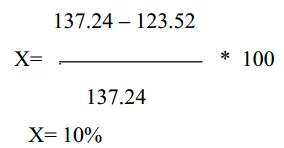

+ Độ rán biểu kiến:

X: Độ rán biểu kiến (%).

A: Khối lượng của nguyên liệu trước khi vào rán. A = 137.24 (kg/h)

B: Khối lượng của nguyên liệu cá sau khi rán. B = 123.52 (kg/h)

=> Độ hút dầu của nguyên liệu: m = 8.89 %.

+ Độ rán thực tế:

X’ = X + m * A / B. X’ = 18%

Sau 1 giờ lượng dầu thấm vào nguyên liệu là: 8.89* 137.64/100 = 12.24(kg/h) Lượng dầu thấm vào nguyên liệu trong 1 ca là: 12.24* 8 = 97.92( kg/ca) Lượng dầu thấm vào nguyên liệu trong 1 ngày cao điểm là:

97.92 *2 = 195.84 ( kg/ ngày)

Lượng dầu thấm vào nguyên liệu cho 1 năm sản xuất là 97.92 * 418 = 40930.56( kg/năm).

Một tháng thay dầu trong thiết bị 1 lần. Vậy lượng dầu dùng cho 1 năm là: 5329.35* 11 = 58622.85 (kg)

Chi phí dầu cần dùng cho 1 năm sản xuất = 40930.56 + 117245.7 = 158176.26(kg) Dầu rán sau khi dưa ra khỏi thiết bị rán được đem xử lí và dùng để bổ sung 20%.

Vậy lượng dầu bổ sung trong một năm là

20 * 158176.26 /100 = 31635.26(kg)

Lượng dầu thực tế cần cho một năm sản xuất là 158176.26 – 31635.26 = 126541(kg)

Bảng 4.20 Bảng tổng kết chi phí nguyên liệu trong sản xuất. dây chuyền cá thu hấp ngâm dầu.

Nguyên liệu | Giờ (kg/h) | Ca (Kg/ca) | Ngày cao điểm (Kg/ngày) | Năm (Kg/năm) |

Cá thu |

|

|

|

|

Dầu | 75 | 600 | 1200 | 250800 |

Bảng 4.21 Bảng tổng kết chi phí nguyên liệu trong sản xuất dây chuyền cá thu rán sốt cà chua

Nguyên liệu | Giờ (Kg/h) | Ca (Kg/ca) | Ngày cao điểm (Kg/ngày) | Năm (Kg/năm) |

Cá thu | 167.74 | 1341.92 | 2683.84 | 560922 |

Cà chua | 18.752 | 150.016 | 300.032 | 62706.668 |

Muối | 15.822 | 126.576 | 253.152 | 5208.768 |

Đường | 5.274 | 42.192 | 84.384 | 17636.856 |

Hành tươi | 11.72 | 93.76 | 187.52 | 39191.68 |

Ớt | 0.23 | 0.1875 | 0.375 | 78.38 |

Tiêu | 0.23 | 0.1875 | 0.375 | 78.38 |

Mùi | 0.23 | 0.1875 | 0.375 | 78.38 |

Hoa cẩm chướng | 0.23 | 0.1875 | 0.375 | 78.38 |

Đinh Hương | 0.23 | 0.1875 | 0.375 | 78.38 |

Axit axetic | 0.879 | 7.032 | 14.064 | 2939.376 |

Lá nguyệt quế | 5.86*10-3 | 0.047 | 0.094 | 19.646 |

Dầu thực vật | 14.584 | 102.608 | 205.216 | 51890.144 |

Xem tiếp: Thiết kế nhà máy chế biến hải sản - Tính và chọn thiết bị - Phần 1

Xem lại: Thiết kế nhà máy chế biến hải sản - Tính sản xuất - Phần 1

Sưu tầm và biên soạn bởi: Valve Men Team