Ống, phụ tùng nối ống, phụ kiện bằng gang dẻo và các mối nối dùng cho các công trình dẫn nước - Phần 5

6.3.3. Thiết bị và phương pháp thử

Máy thử kéo phải có các giá cặp hoặc đầu kẹp thích hợp để kẹp chặt thanh mẫu thử và truyền toàn bộ tải trọng thử theo chiều trục. Máy thử phải có phạm vi lực thích hợp cho thử nghiệm các thanh mẫu thử tới khi bị phá hủy đồng thời chỉ thị tải trọng tác dụng.

Tốc độ tạo ứng suất phải được giữ không đổi tới mức có thể thực hiện được trong các giới hạn 6N/mm2 đến 30 N/mm2 mỗi giây.

Phải tính toán độ bền kéo bằng cách chia lực lớn nhất tác dụng lên thanh mẫu thử cho diện tích mặt cắt ngang của thanh mẫu thử trước khi thử. Phải đo độ giãn dài bằng cách chắp các phần bị gãy của thanh mẫu thử lại với nhau và tính tỷ số giữa chiều dài đo bị kéo dài ra và chiều dài đo ban đầu. Theo cách khác, có thể đo trực tiếp độ giãn dài bằng dụng cụ đo độ giãn.

6.3.4. Kết quả thử

Các kết quả thử phải tuân theo Bảng 8. Nếu các kết quả thử không đáp ứng yêu cầu, nhà sản xuất phải:

a) trong trường hợp kim loại không đạt được cơ tính yêu cầu, phải nghiên cứu lý do và bảo đảm rằng tất cả các vật đúc trong lò được xử lý nhiệt lại hoặc bị loại bỏ; các vật đúc đã được xử lý nhiệt lại sau đó phải được thử lại như đã quy định trong 6.3;

b) trong trường hợp có một khuyết tật trong thanh mẫu thử cần thực hiện thêm một lần thử nữa. Nếu vượt qua được thử nghiệm thêm này, lô sản phẩm được chấp nhận; nếu không, nhà sản xuất được lựa chọn cách xử lý tiếp theo phù hợp với mục a) nêu trên.

CHÚ THÍCH: Nhà sản xuất có thể hạn chế số lượng sản phẩm bị loại bỏ bằng cách thực hiện các thử nghiệm bổ sung theo thứ tự sản xuất tới khi lô vật đúc bị loại bỏ được khép lại bằng một thử nghiệm thành công tại mỗi đầu mút của khoảng cỡ kích thước được xem xét.

6.3.5. Tần suất thử

Tần suất thử có liên quan đến hệ thống sản xuất và kiểm tra chất lượng do nhà sản xuất áp dụng (xem 4.3.1). Các cỡ lô lớn nhất phải theo chỉ dẫn trong Bảng 12.

Bảng 12 - Các cỡ lô lớn nhất cho thử kéo

Loại vật đúc | DN | Cỡ lô lớn nhất | |

Hệ thống lấy mẫu lô | Hệ thống thử kiểm tra quá trình | ||

Ống đúc ly tâm | 40 đến 300 | 200 ống | 1200 ống |

350 đến 600 | 100 ống | 600 ống | |

700 đến 1000 | 50 ống | 300 ống | |

1100 đến 2600 | 25 ống | 150 ống | |

Ống không được đúc ly tâm, phụ tùng nối ống và phụ kiện | Tất cả các cỡ | 4 ta | 48 ta |

a Khối lượng của các vật đúc thô, trừ đậu ngót | |||

6.4. Độ cứng Brinell

Khi thực hiện các phép thử độ cứng Brinell (xem 4.3.2), phải tiến hành thử trên vật đúc có sự tranh cãi hoặc trên một mẫu thử được cắt ra từ vật đúc. Bề mặt được thử phải được chuẩn bị thích hợp bằng cách mài mỏng cục bộ và thực hiện phép thử phù hợp với TCVN 256-1 (ISO 6506-1), khi sử dụng viên bi có đường kính 2,5 mm, hoặc 5 mm hoặc 10 mm.

6.5. Thử độ kín của các ống và phụ tùng nối ống ở nhà máy

6.5.1. Quy định chung

Phải thử nghiệm các ống và phụ tùng nối ống như đã quy định trong 6.5.2 và 6.5.3. Phải thử nghiệm tất cả các ống và phụ tùng nối ống trước khi có các lớp phủ ngoài và bên trong, ngoại trừ lớp phủ kim loại kẽm có thể được phủ trước khi thử.

Thiết bị thử phải thích hợp cho tạo ra các áp suất thử quy định cho các ống và/hoặc phụ tùng nối ống. Thiết bị thử phải được trang bị áp kế dùng trong công nghiệp có giới hạn sai số ± 3 %.

6.5.2. Ống đúc ly tâm

Áp suất thủy tĩnh bên trong phải được tăng lên tới khi đạt được áp suất thử thủy tĩnh ở nhà máy bằng cấp áp suất và được giới hạn bởi áp suất của các cấp ưu tiên. Cho phép sử dụng các áp suất cao hơn. Tổng thời gian của chu trình áp suất không được nhỏ hơn 15 s, bao gồm 10 s ở áp suất thử. Phải kiểm tra bằng mắt trong hoặc ngay sau khi thử áp suất.

6.5.3. Ống không được đúc ly tâm và phụ tùng nối ống

Theo quyết định của nhà sản xuất, các ống và phụ tùng này phải được thử áp suất thủy tĩnh hoặc thử bằng không khí.

Khi thực hiện phép thử áp suất thủy tĩnh, phải tiến hành thử theo cùng một phương pháp như đối với các ống được đúc ly tâm (xem 6.5.2), trừ các áp suất thử phải theo chỉ dẫn trong Bảng 13.

Bảng 13 - Áp suất thử ở nhà máy đối với ống không được đúc ly tâm và phụ tùng nối ống

DN | Ống không được đúc ly tâm, phụ tùng nối ống và phụ kiện bar a |

40 đến 300 | 25 b |

350 đến 600 | 16 |

700 đến 2600 | 10 |

a Đối với các ống, áp suất thử thủy tĩnh ở nhà máy nhỏ hơn vì có khó khăn trong việc kiềm chế tới mức thích hợp áp suất bên trong cao trong quá trình thử. b 16 bar đối với các ống và phụ tùng nối ống có mặt bích PN 10 | |

Khi thực hiện phép thử bằng không khí, phải tiến hành thử với áp suất bên trong ít nhất là 1 bar và thời gian kiểm tra bằng mắt không ít hơn 10s; để phát hiện rò rỉ, các vật đúc phải được phủ đồng đều trên bề mặt bên ngoài bằng một chất bọt thích hợp hoặc được nhúng chìm trong nước.

7. Thử kiểu

7.1. Độ kín của các mối nối đối với áp suất bên trong

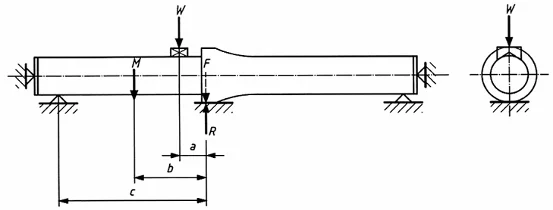

Phép thử kiểu này phải được thực hiện trên một số mối nối đã được lắp ráp gồm hai đoạn ống, mỗi đoạn có chiều dài tối thiểu là 1 m (xem Hình 1).

Thiết bị thử phải có khả năng tạo ra sự hãm thích hợp ở đầu mút khi mối nối ở vị trí thẳng hàng hoặc có độ lệch hoặc chịu tác dụng của tải trọng cắt. Thiết bị thử phải được lắp một áp kế có độ chính xác ± 3 %.

Tải trọng cắt W phải được tác dụng vào đầu bị bao bằng một khối V có góc 120 ° được định vị ở cách mặt mút của đầu bao một khoảng xấp xỉ 0,5 x DN, tính bằng milimét, hoặc 200 mm (lấy giá trị lớn hơn); đầu bao phải tựa trên gối đỡ phẳng. Tải trọng cắt W phải bảo đảm sao cho lực cắt hợp thành F qua mối nối bằng giá trị được quy định trong 5.2.2, có tính đến trọng lượng M của ống và chất chứa trong ống và thông số hình học của bộ phận thử, như đã cho trong phương trình (3):

Trong đó:

F là lực cắt tổng hợp ngang qua mối nối, được biểu thị bằng newton;

M là trọng lượng của ống và của chất chứa trong ống, được biểu thị bằng newton;

W là tải trọng cắt, được biểu thị bằng newton;

a,b,c được cho trên Hình 1.

CHÚ THÍCH: R là phản lực của gối đỡ giữa, được biểu thị bằng newton (R = F)

Hình 1 - Độ kín của các mối nối (đối với áp suất bên trong)

Bộ phận thử phải được nạp đầy nước và được thông hơi thích hợp. Áp suất phải được tăng lên một cách đều đặn tới khi đạt được áp suất thử được cho trong 5.2.2; tốc độ tăng áp suất không được vượt quá 1 bar/s. Phải giữ áp suất thử không đổi trong phạm vi ± 0,5 bar trong thời gian ít nhất là 2 h, trong thời gian này phải kiểm tra toàn bộ mối nối sau mỗi khoảng thời gian 15 min.

7.2. Độ kín của các mối nối đối với áp suất bên ngoài

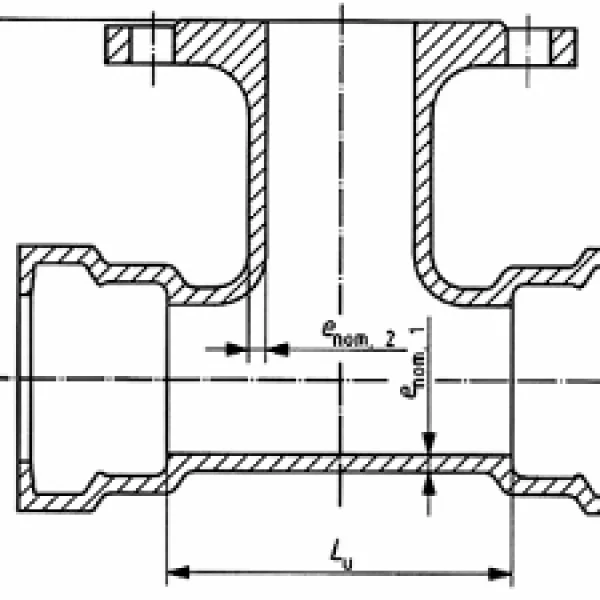

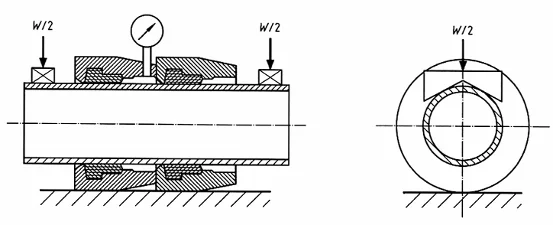

Bộ phận thử kiểu này chỉ áp dụng cho các mối nối mềm lắp đẩy vào gồm cố hai mối nối được chế tạo với hai đầu bao ống được nối với nhau và một chi tiết đầu bị bao kép để tạo thành một khoang hình vòng cho phép thử một mối nối chịu tác dụng của áp suất bên trong và một mối nối chịu tác dụng của áp suất bên ngoài (xem Hình 2).

Hình 2 - Độ kín của các mối nối (đối với áp suất bên ngoài)

Bộ phận thử phải chịu tác dụng của tải trọng cắt quy định trong 5.2.3, một nửa của tải trọng này tác dụng vào đầu bị bao trên mỗi bên của bộ phận thử thông qua khối V có góc 120 °, được định vị cách mặt mút của đầu bao một khoảng xấp xỉ bằng 0,5 x DN, tính bằng milimét, hoặc 200 mm (lấy giá trị lớn hơn); các đầu bao phải tựa trên một gối đỡ phẳng.

Sau đó, bộ phận thử phải được nạp đầy nước và thông hơi thích hợp. Áp suất phải được tăng lên một cách đều đặn tới khi đạt được áp suất thử cho trong 5.2.3 và được giữ không đổi trong phạm vi ± 0,1 bar của áp suất này trong thời gian ít nhất là 2 h, trong thời gian này phải kiểm tra cẩn thận phía bên trong của mối nối chịu tác dụng của áp suất bên ngoài sau mỗi khoảng thời gian 15 min.

7.3. Độ kín của mối nối đối với áp suất bên trong âm

Bộ phận thử và thiết bị thử phải theo chỉ dẫn đã cho trong 7.1 có các đoạn ống được hãm theo chiều trục để ngăn ngừa chúng dịch chuyển về phía nhau.

Bộ phận thử không được chứa nước và phải được tạo chân không tới áp suất bên trong âm 0,9 bar (xem 5.2.4) và sau đó được cách ly khỏi bơm chân không. Phải giữ bộ phận thử ở trạng thái chân không trong thời gian ít nhất là 2 h, trong thời gian này áp suất không được thay đổi lớn hơn 0,09 bar. Phải bắt đầu thử nghiệm ở nhiệt độ giữa 5 °C và 40 °C. Nhiệt độ của bộ phận thử không được thay đổi lớn hơn 10 °C trong khoảng thời gian thử.

7.4. Độ kín và độ bền cơ học của mối nối mặt bích

Bộ phận thử phải gồm có các ống và/hoặc phụ tùng nối ống có các mặt bích giống nhau, được lắp với nhau bằng đệm kín và các bulông do nhà sản xuất quy định. Cả hai đầu mút của bộ phận thử phải được trang bị các mặt bích đặc. Các bulông phải được siết chặt tới momen xoắn do nhà sản xuất quy định đối với PN lớn nhất của DN được thử. Mác vật liệu của bulông, không được quy định, ít nhất phải tuân theo cấp chất lượng 4.6 của ISO 4016.

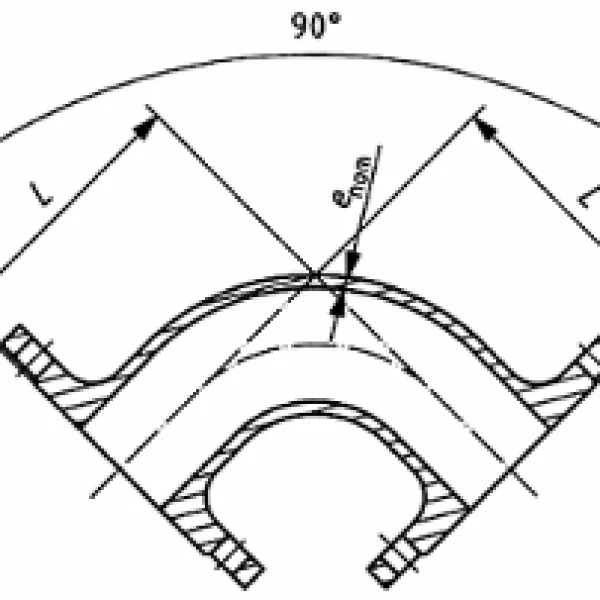

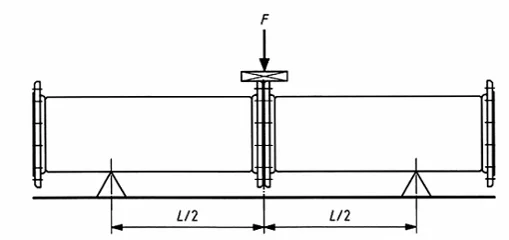

Bộ phận thử phải được đặt trên hai gối đỡ đơn giản (xem Hình 3) sao cho mối nối mặt bích đã được lắp ráp được quy định ở giữa hai gối đỡ (nhịp). Chiều dài nhỏ nhất của nhịp không được đỡ phải là 6 DN, tính bằng milimét hoặc 4000 mm, lấy giá trị nhỏ hơn. Có thể thu được chiều dài này bằng tổ hợp của các ống và phụ tùng nối ống nhưng chỉ có mối nối được thử ở giữa nhịp mới được xem xét.

Hình 3 - Thử độ bền và độ kín của các mối nối mặt bích

Bộ phận thử phải được nạp đầy nước và thông hơi thích hợp. Áp suất phải được tăng lên một cách đều đặn tới khi đạt được áp suất thử được cho trong 5.3. Phải cho tải trọng bên ngoài F tác dụng vào mối nối mặt bích đã được lắp ráp thông qua một tấm phẳng theo chiều vuông góc với đường trục của bộ phận thử để tạo ra momen uốn được cho trong Bảng 10. Áp suất bên trong và tải trọng bên ngoài phải được giữ không đổi trong thời gian 2 h, trong thời gian này phải kiểm tra mối nối bích một cách cẩn thận.

CẢNH BÁO: Nên có tất cả các biện pháp bảo đảm an toàn cần thiết trong quá trình thử áp suất.

8. Các bảng kích thước

8.1. Ống có đầu bao và đầu bị bao

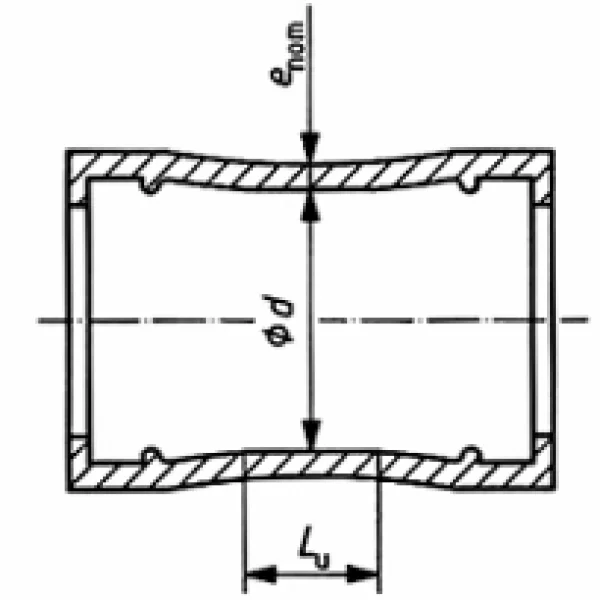

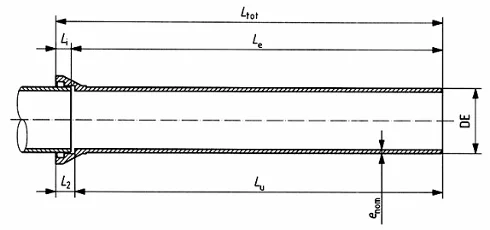

Các cấp áp suất ưu tiên của các ống có đầu bao và bị bao được cho trên Hình 4 và Bảng 14. Chiều dày thành cho các cấp áp suất ưu tiên và các cấp áp suất khác của ống được cho trong Phụ lục C.

Các giá trị của Lu được cho trong Bảng 4. Đối với các lớp phủ ngoài và bên trong, xem 4.4.

CHÚ DẪN:

DE đường kính ngoài danh nghĩa của đầu bị bao, tính bằng milimét;

enom chiều dày thành danh nghĩa, tính bằng milimét;

L2 chiều sâu của đầu bao, tính bằng mét;

Le = Ltot - Li bước lắp đặt ống, tính bằng mét;

Li chiều sâu lắp lớn nhất do nhà sản xuất quy định, tinh bằng mét;

Ltot tổng chiều dài, tính bằng mét;

Lu = Ltot - L2 chiều dài tiêu chuẩn, tính bằng mét.

Hình 4 - Ống có đầu bao và đầu bị baoBảng 14 - Các cấp áp suất ưu tiên của ống

DN mm | DEa mm | Cấp áp suất | Chiều dày danh nghĩa của thành gang, enom mm |

40 | 56 | C40 | 4,4 |

50 | 66 | C40 | 4,4 |

60 | 77 | C40 | 4,4 |

65 | 82 | C40 | 4,4 |

80 | 98 | C40 | 4,4 |

100 | 118 | C40 | 4,4 |

125 | 144 | C40 | 4,5 |

150 | 170 | C40 | 4,5 |

200 | 222 | C40 | 4,7 |

250 | 274 | C40 | 5,5 |

300 | 326 | C40 | 6,2 |

350 | 378 | C30 | 6,3 b |

400 | 429 | C30 | 6,5 b |

450 | 480 | C30 | 6,9 |

500 | 532 | C30 | 7,5 |

600 | 635 | C30 | 8,7 |

700 | 738 | C25 | 8,8 b |

800 | 842 | C25 | 9,6 |

900 | 945 | C25 | 10,6 |

1000 | 1048 | C25 | 11,6 |

1100 | 1152 | C25 | 12,6 |

1200 | 1255 | C25 | 13,6 |

1400 | 1462 | C25 | 15,7 |

1500 | 1565 | C25 | 16,7 |

1600 | 1668 | C25 | 17,7 |

1800 | 1875 | C25 | 19,7 |

2000 | 2082 | C25 | 21,8 |

2200 | 2288 | C25 | 23,8 |

2400 | 2495 | C25 | 25,8 |

2600 | 2702 | C25 | 27,9 |

a Áp dụng dung sai + 1 mm (xem 4.2.2.1) b Các chiều dày lớn hơn so với tính toán đối với “thành nhẵn” giữa C40 và C30 cũng như giữa C30 và C25 | |||