Thiết bị thực phẩm - Các thiết bị làm nhỏ

CÁC THIẾT BỊ LÀM NHỎ

3.1. Máy nghiền:

3.1.1. Khái niệm

Trong công nghiệp sản xuất lương thực thực phẩm thường gặp quá trình nghiền nhỏ vật liệu từ các cục to, các hạt thành dạng bột thô, vừa hoặc bột mịn .

Ví dụ : CN xay bột hỗn hợp, nghiền hạt ngũ cốc thành bột

CN thức ăn gia súc: nghiền hạt, cỏ khô và các chất bổ sung khác (muối, nguyên tố vi lượng, vitamin, kháng sinh), thành bột, nghiền thô khô dầu, lõi ngô v.v...

CN bánh kẹo: nghiền bán TP: Cacao vụn, bột nhão sôcola, nghiền bột, nghiền đường .

CN thịt cá: Nghiền xương, nghiền bột cá .

CN SX dầu béo: Nghiền hạt có dầu, nghiền khô dầu .

CN lên men: Nghiền đại mạch, mầm hạt tươi, mầm hạt khô v.v ...

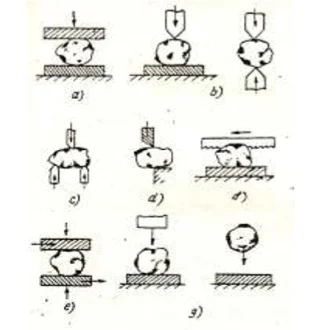

Quá trình nghiền nhỏ vật liệu trong các máy nghiền là nhờ các lực cơ học. Có thể phân loại các dạng tác dụng cơ học nhằm phá vỡ vật liệu đem nghiền nhỏ (hình 3.1). Tùy theo kết cấu của từng loại máy nghiền mà lực phá vỡ vật liệu đem nghiền có thể là lực nén, ép, chẻ, bẻ, cắt, xẻ, ép trượt, va đập hoặc do một vài lực trên cùng tác dụng đồng thời. Công nghiền phụ thuộc:

- Lực tác dụng kết cấu máy các cơ cấu truyền động.

- Tính chất cơ lí của vật liệu đem nghiền như độ cứng độ ẩm, tính chất của vỏ hạt.

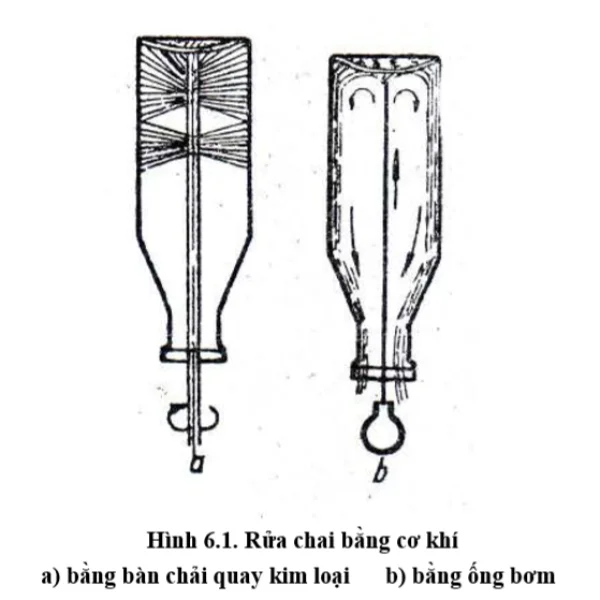

Hình 3.1. Các lực nghiền

a ) nén ép; b) chẻ; c) bẻ; d) cắt; đ) xẻ; e) ép trượt; g) đập

- Các loại máy nghiền.

Các loại máy nghiền để nghiền nhỏ bằng một hoặc vài dạng tác dụng cơ học như đã mô tả ở hình 3.1. Các loại máy nghiền gồm có: Máy nghiền đĩa, máy nghiền trục, máy nghiền chậu con lăn, máy nghiền búa, máy nghiền bi v.v... Tùy theo tính chất cơ lí hình dạng, độ ẩm của nguyên liệu đem nghiền, yêu cầu của sản phẩm, năng xuất, công suất, tính chất công nghệ của công đoạn tiếp theo (khô ướt ) mà chon máy nghiền phù hợp và kinh tế nhất .

3.1.3 Máy nghiền đĩa

Trong CNLTTP dùng máy nghiền đĩa để nghiền bột vừa và mịn. Hiện nay ít dùng do năng suất thấp.

Phân loại có 4 dạng máy nghiền đĩa :

- Máy có trục thẳng đứng làm quay đĩa trên .

- Máy có trục thẳng đứng làm quay đĩa dưới .

- Máy có trục nằm ngang làm quay 1 đĩa .

- Máy có trục nằm ngang làm quay 2 đĩa.

Cấu tạo: Bộ phận chính của máy nghiền đĩa là đĩa nghiền chế tạo bằng kim loại hoặc bằng đá nhân tạo .

Bằng kim loại có thể bằng thép đúc hoặc bằng gang.

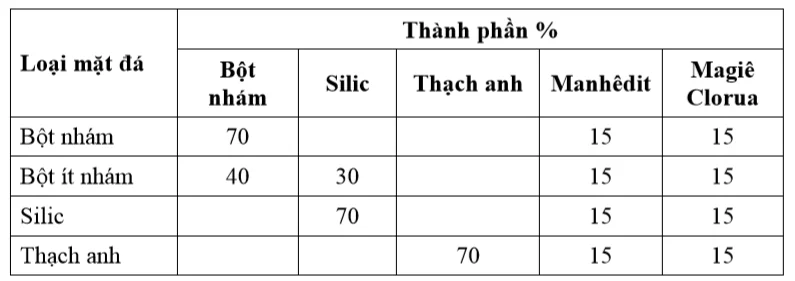

Đĩa bằng đá nhân tạo gồm các thành phần được trình bày ở bảng 3.1

Bảng 1: Thành phần đĩa nghiền bằng đá

Chế tạo ñĩa nghiền cần ñảm bảo các yêu cầu.

- Bề mặt nghiền cần có độ cứng cao, độ nhám lớn .

- Có tính đồng ñều trên toàn bộ bề mặt ñĩa nghiền, khi làm việc thì mòn đều không bị sứt mẻ

Do lực liên kết của đĩa đá kém hơn đĩa kim loại nên phải làm thêm đai thép. đĩa đá có vận tốc vòng 10m/s. đối với trục quay thẳng đứng 18m/s đối với trục quay nằm ngang đĩa gang thì 28m/s còn đĩa thép đúc đạt 68m/s.

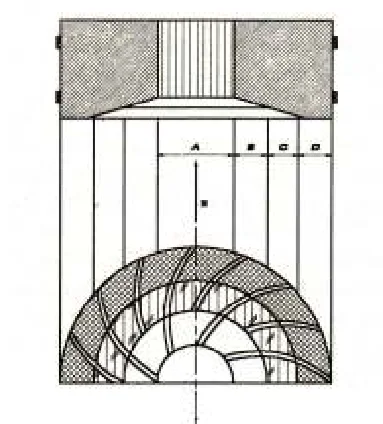

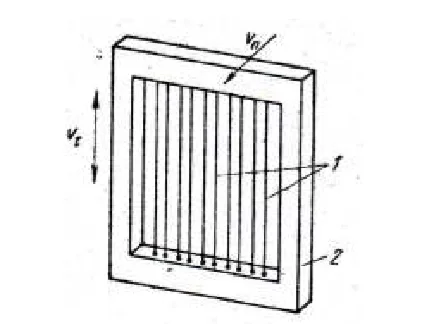

Để tăng khả năng nghiền của đĩa tăng bột ra khỏi khe nghiền và tăng khoảng cách thông gió người ta gia công mặt đĩa thành các vành, các rãnh chìm có profin hình tam giác trên 2 mặt đĩa (Hình 3.2 và 3.3).

Hình 3.2 Các vành trên mặt đĩa nghiền A. Lỗ tiếp liệu; B. Vành nhận C. Vành chuyển D. Vành nghiền |

Hình 3.3. Các rãnh trên mặt đĩa nghiền |

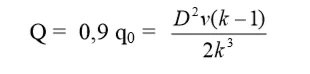

Năng suất của máy nghiền đĩa :

Tính theo công thức thực nghiệm:

Trong đó :

q0 : Năng suất riêng trên 1m2 bề mặt đĩa làm việc trong 1 giờ T/m2 h.

Với thóc q0 = 1,6 T/m2 h

D : đường kính lớn nhất của mặt làm việc của đĩa .m

K = D/d = 1,3 ÷ 1,7, tỉ số giữa đường kính lớn và nhỏ của đĩa nghiền .

V: Vận tốc vòng của đĩa quay, thường lấy v =12,5 ÷ 15m/s

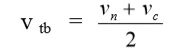

Công suất máy nghiền đĩa :

3.1.4. Máy nghiền trục

Các máy nghiền loại hai, ba hay nhiều trục được dùng rất rộng rãi trong ngành CNTP để nghiền bột mì, bột ngô, nghiền các loại hạt làm bột bán thành phẩm, các loại hạt có dầu để khai thác chất béo, làm thức ăn gia súc, làm bánh kẹo và lên men.

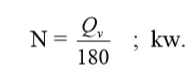

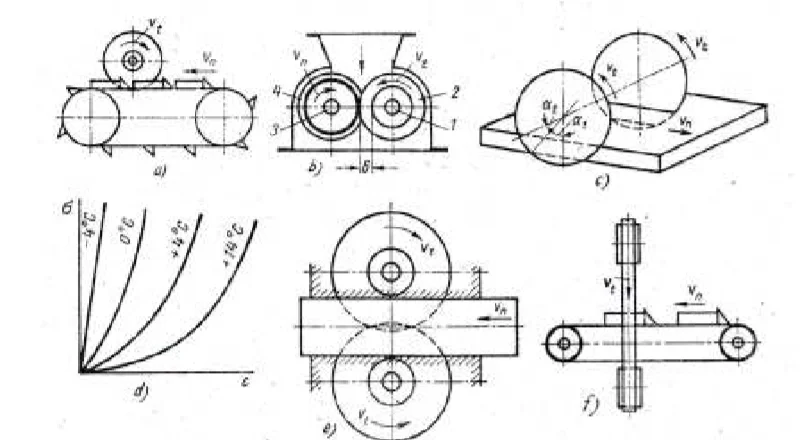

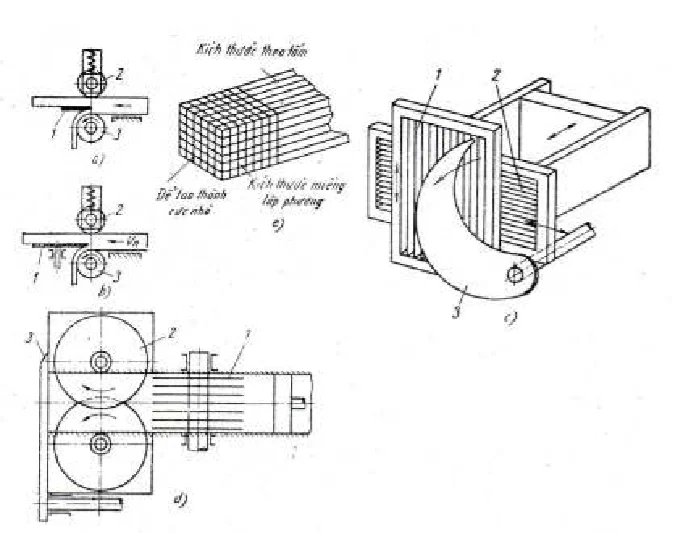

Sơ đồ nguyên lý của các loại máy nghiền được mô tả ở hình 3.4 .

Với sơ đồ này, các loại máy nghiền có chung 1 nguyên lý làm việc là nghiền nát vật liệu khi nó đi qua khe hẹp giữa 2 trục nghiền. Vật liệu bị nghiền nát 1 lần như các máy loại I, II, III, IV, V và VI, bị nghiền ép 2 lần ở các máy VII, VIII, ba lần ở các máy loại X, XI, 4 lần ở loại IX và 5 lần ở loại máy XII. Với những loại máy nghiền mà một trục thực hiện được hai lần nghiền như trục 2 loại VII, trục 2, 3, 4 loại IX thì vật liệu đem nghiền phải có tính chất dính và dai, sau khi nghiền được cán thành dải mỏng. Còn với các loại hạt thì thường dùng máy nghiền hai hoặc 4 trục.

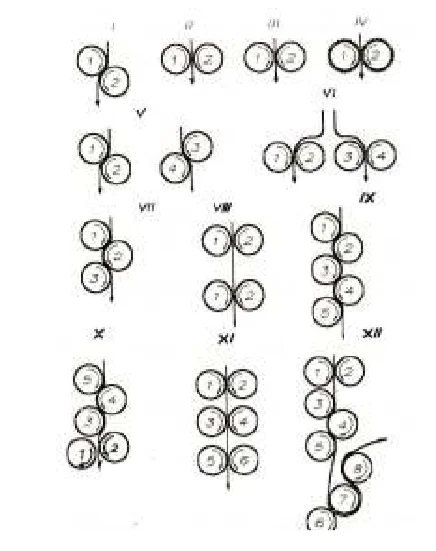

Ở hình 3.5a, là máy nghiền có 2 trục cố định dùng để nghiền ép, cán các loại vật liệu dẻo, nhão, không xuất hiện hiện tượng quá tải do lực ép tăng đột ngột. Máy loại này có cấu tạo đơn giản nhất và cũng thay đổi được khoảng cách khe nghiền bằng cách xẻ rãnh trên bệ máy để dịch chuyển bu lông giữ ổ trục với bệ máy trước khi nghiền. Nhưng khi máy làm việc thì chiều rộng khe nghiền (δ) là không đổi.

Ở hình 3.5b, là máy nghiền có trục di động được khi làm việc, nhờ có lắp hai lò xo chịu nén giữa ổ đỡ trục và bệ máy cố định. Loại này dùng thích hợp để nghiền vật liệu dạng hạt cục nhỏ. Khi quá tải, lực ép tăng đột ngột nén 2 lò xo giữ trục di động, lò xo bị nén lại làm tăng khoảng cách giữa 2 trục để thoát lớp vật liệu đang gây ra quá tải. Khi hết hiện tượng quá tải, lực ép trở lại bình thường, 2 lò xo lại đẩy trục di động trở về vị trí cũ với khe hở (δ) làm việc. Loại này được dùng rất rộng rãi.

Ở hình 3.5.c, là máy nghiền 2 trục, nhưng cả 2 trục đều có lắp lò xo chịu nén để cùng di động được khi có quá tải. Máy này dùng thích hợp với vật liệu đem nghiền, cũng có kích thước không đều, dễ gây quá tải do lực ép tăng đột ngột. Do kết cấu phức tạp nên ít dùng.

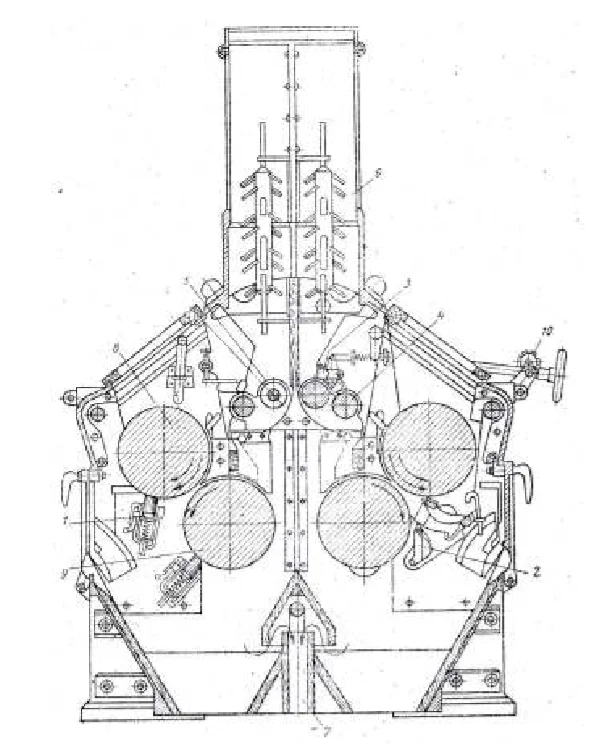

Dưới đây là sơ đồ làm việc của máy nghiền 4 trục (hình 3.6) :

Máy có hộp chứa liệu chung phân thành 2 ngăn, trong mỗi ngăn có hình chóp 6. Gắn với cơ cấu thủy lực tự động điều chỉnh khe hở giữa 2 trục nghiền. Hạt từ hộp chứa liệu xuống, quay van chắn điều chỉnh 3 đến cặp trục rãi liệu 4 để rãi hạt thành lớp mỏng trên trục nghiền quay chậm 9. Mỗi cặp trục nghiền 8 và 9, nếu là cặp trục nhẵn thì lắp dao cạo sạch, nếu cặp trục nghiền xẻ rãnh thì lắp bàn chải 1 cạo sạch bề mặt 2 trục. Ở máy này còn lắp ống thông áp 7, và tay quay 10 để điều chỉnh bằng tay khoảng cách khe nghiền.

Bằng cơ cấu dẫn động kiểu xích mà thực hiện được nhiệm vụ truyền động cho trục nghiền quay nhanh và trục nghiền quay chậm theo chiều ngược nhau, vừa đảm bảo sự điều chỉnh khoảng cách giữa hai trục nghiền một cách dễ dàng .

Hình 3.4. Sơ đồ nguyên lý các máy nghiền trục

Hình 3.5. Máy nghiền 2 trục

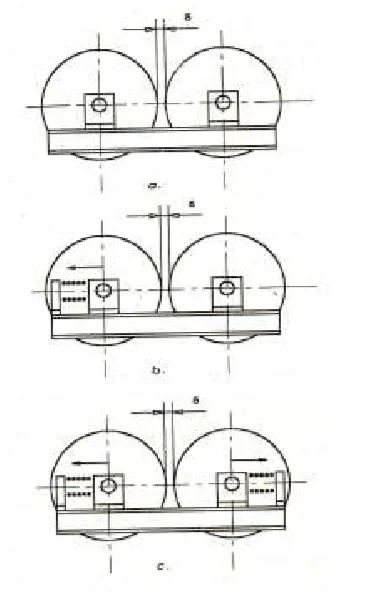

Tính toán năng suất nghiền lý thuyết của máy nghiền trục:

Xác định theo công thức:

Q = 3,6 . 10-6 δ L ρv tb . K (kg/h)

δ : Chiều rộng xe nghiền (mm)

L : Chiều dài trục nghiền (mm)

ρ: khối lượng riêng của sản phẩm nghiền (kg/m3)

vn, vc : Vận tốc vòng của trục nhanh và trục chậm (m/s)

Hình 3.6. Cấu tạo của máy 4 trục nghiền dùng để nghiền hạt

3.1.5. Máy nghiền búa

Nguyên lý: Quá trình nghiền nhỏ vật liệu trong máy nghiền búa là do va đập của các búa vào vật liệu, sự chà xát vật liệu với búa và với thanh trong của vỏ máy. Các hạt vật liệu nhỏ lọt qua tấm lưới phân loại và được đưa ra khỏi máy. Còn vật liệu hạt to chưa đúng yêu cầu thì được các đĩa búa tiếp tục nghiền nhỏ.

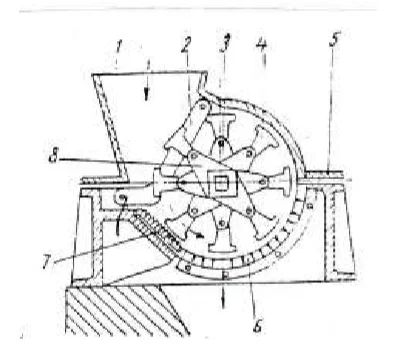

Ở hình 3.7 là máy nghiền búa nghiền thô và trung bình có má nghiền phụ: máy nghiền có lắp thêm má nghiền 7 trên thành trong vỏ máy làm tăng khả năng phá vỡ vật liệu dưới tác dụng va đập của búa và tác dụng chà xát của má nghiền.

Má nghiền phụ được đặt ngay dưới ghi 2 ở vị trí cửa nạp liệu 1. Ghi 2 có nhiệm vụ phân phối đều theo chiều rộng máy, hạn chế bớt khả năng văng liệu lên khi búa đập. Trên trục quay 3 có lắp các đĩa treo búa 8 cách đều và lệch đều một góc. Trên mỗi đĩa 8 có treo hai búa 4, các hàng búa này đập trên các mặt phẳng qua các khe ghi 2 theo suốt bề rộng của máy. Vật liệu sau khi được nghiền đủ nhỏ sẽ lọt qua lưới 6 ra khỏi máy, còn các cục to chưa lọt được sẽ bị đập tiếp cho tới khi đủ nhỏ chui qua lưới 6 mới thôi. Nắp búa 5 tháo mở được để thay lưới hoặc thay búa.

Hình 3.8 mô tả máy nghiền búa nghiền thô và trung bình có lưới thay đổi được: đó là một kiểu máy nghiền khác cùng loại máy hình 3.7, cũng nạp liệu tiếp tuyến theo chiều quay của búa, nhưng lưới sàng 2 thay đổi để vừa dùng nghiền thô (lỗ lưới sàng to) vừa dùng để nghiền trung bình khi đã thay đối lưới sàng có cỡ lỗ nhỏ. đĩa treo búa 1 có bốn chốt treo búa và các búa nghiền được treo gần nhau suốt chiều rộng của máy nghiền. Số vòng quay của rôtô trong khoảng 400- 1000 vòng/ph, vận tốc vòng của rôto đạt tới 40m/s và mức độ nghiền bằng 10 -15 .

Hình 3.7. Máy nghiền búa nghiền thô và trung bình có má nghiền phụ 1.phễu nạp liệu; 2.ghi; 3. trục; 4.búa 5. nắp máy; 6.lưới sàng; 7. má nghiền phụ |

Hình 3.8. Máy nghiền búa nghiền thô và trung bình có lưới thay đổi được 1. đĩa treo búa; 2. lưới sàng |

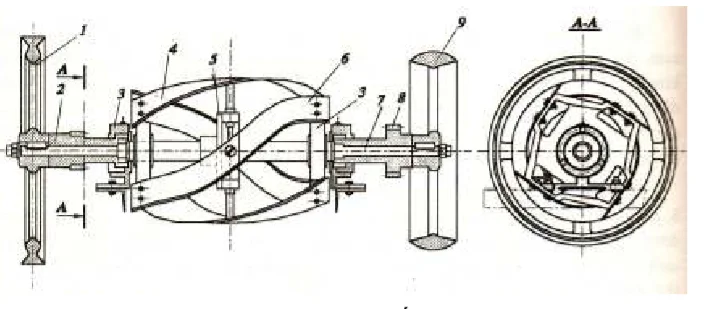

Máy nghiền mịn loại búa đúc nạp liệu chiều trục được giới thiệu ở hình

3.9. Vật liệu đem nghiền được đổ qua phễu 1 có tay quay 8 để điều chỉnh việc nạp liệu theo năng suất thích hợp. Vật liệu đem nghiền được chảy thành lớp qua nam châm 2 để tách vụn sắt trước khi chảy vào khoang nghiền. Búa nghiền 4 được đúc thành dạng sáu hoặc tám cánh, trên hai đầu cánh đối xứng được uốn cong về hai vách trong của khoang nghiền để vừa thực hiện quá trình đập của đầu cánh, vừa thực hiện quá trình chà xát vật liệu nằm giữa đầu cánh với vách 6 trong khoang nghiền. Các vách này được tạo gân để tăng hiệu quả chà xát. Trong khoang nghiền còn lắp thêm tấm đập 3 và lưới tháo sản phẩm 5. Trục lắp búa nghiền được truyền chuyển động quay từ môtơ qua puly 7. Kích thước vật liệu đem nghiền tới 40mm và bột nghiền đạt 0,25mm. Trục lắp búa quay 1800 - 2700 vg/ph, cần công suất 10 kW. Máy nghiền loại búa đúc này dùng thích hợp để nghiền hạt, các loại củ, rễ, các loại xương và các hoá chất.

Hình 3.9. Máy nghiền mịn loại búa nạp liệu chiều trục

3.1.6. Máy nghiền răng

Nguyên lý: Quá trình nghiền trong máy nghiền răng cũng là do tác dụng va đập của các răng với vật liệu đem nghiền như ở máy nghiền búa. Do đó máy này thường được xếp cùng loại với máy nghiền búa, dùng để nghiền mịn hoặc rất mịn như ở máy nghiền răng không có lưới sàng. Máy nghiền răng không những được dùng nhiều trong ngành lương thực, thực phẩm mà còn được dùng cả trong ngành chế biến thức ăn gia súc (nghiền xương, vỏ sò, muối khoáng v.v...), nghiền hoá chất và luyện kim. Trong sản xuất thường dùng hai loại máy nghiền răng :

1. Loại có một roto quay.

2. Loại có hai roto quay.

Ở cả hai loại này gồm cấu tạo loại có lưới sàng và không có lưới sàng.

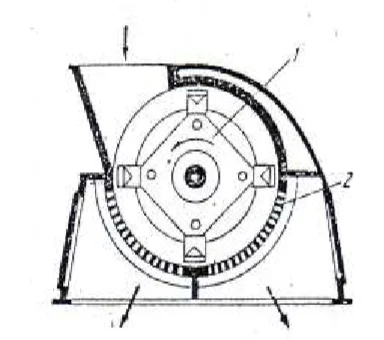

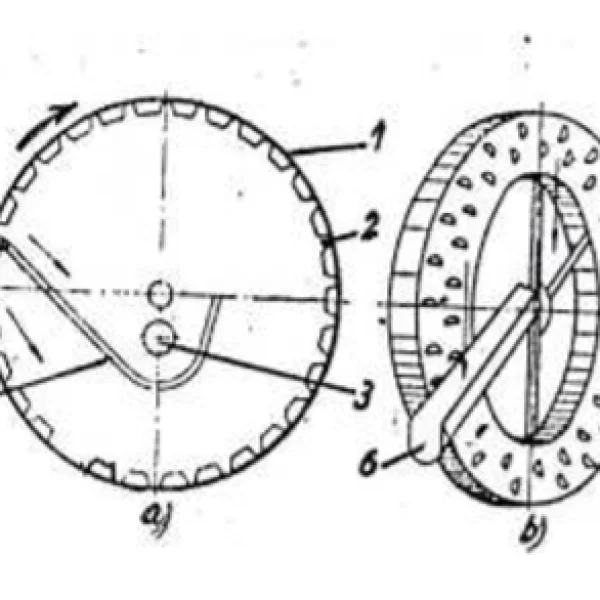

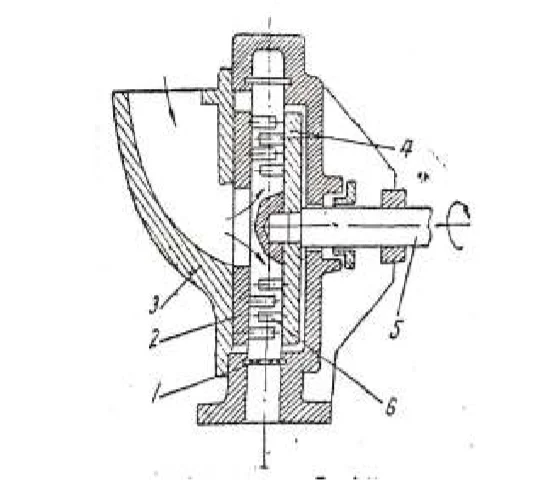

Máy nghiền răng loại một roto và có lưới sàng: được giới thiệu ở hình 3.10. Trên trục quay 5 của máy có lắp roto 4, trên roto này có lắp các dãy răng nghiền 6 thành các vòng tròn đồng tâm. Các răng này càng xa tâm quay thì bước răng càng giảm. đối diện với roto 4 là đĩa răng cố định 2 lắp với vỏ máy 3. Trên đĩa răng cố định cũng lắp các răng 6 thành các vòng tròn đồng tâm có bước không đổi. Các vòng răng trên đĩa cố định nằm xen giữa các vòng răng trên roto quay 4. Số răng và số vòng răng thay đổi tuỳ theo từng loại máy với các yêu cầu công nghệ cụ thể khác nhau. Vật liệu đem nghiền nạp vào qua miệng nạp liệu theo chiều trục, khi rơi vào vòng răng thứ nhất được đập văng sang vòng răng thứ hai của đĩa đối diện, rồi lại bị văng tiếp sang vòng răng thứ 3. v.v... qua các lần va đập, vật liệu văng từ trong ra ngoài và được đập nhỏ tới khi lọt được lưới sàng 1 để sang bộ phận thu hồi bột thành phẩm.

Hình 3.10. Máy nghiền răng loại một roto và có lưới sàng

1. lưới sàng; 2. đĩa răng cố định; 3. vỏ máy; 4. roto

5. trục quay; 6. răng nghiền

3.1.7.Một số máy nghiền trong CN đồ hộp .

a. Bơm nghiền.

Bơm nghiền thường dùng để gia công các nguyên liệu mà trong đó có chứa nước nhiều như nghiền cà chua .

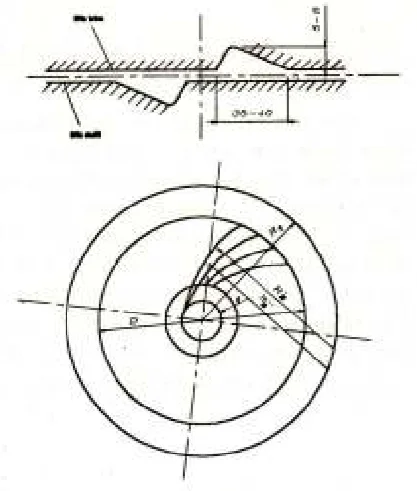

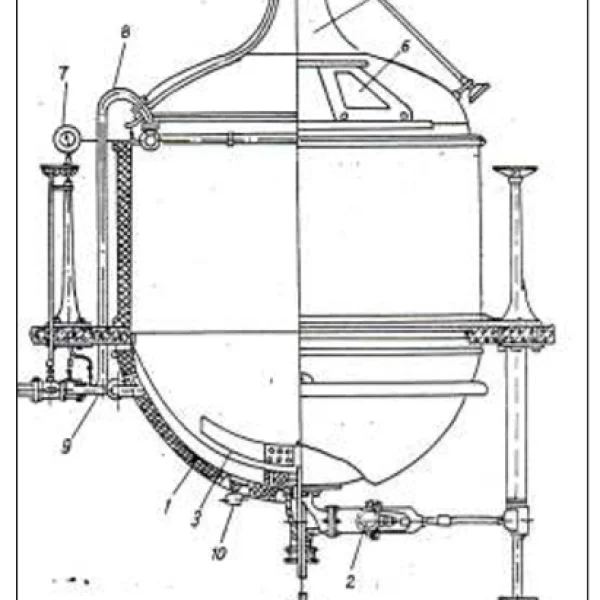

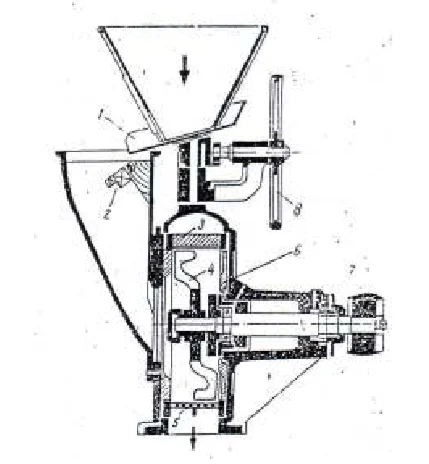

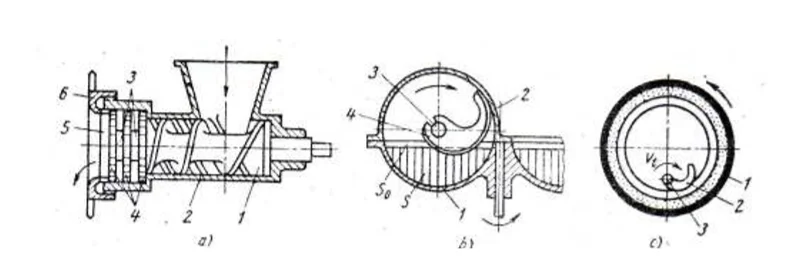

Cấu tạo và nguyên tắc làm việc:Hình 3.11

Trên thân bơm bằng gang 1 có gắn trục quay 2 .

Trên trục quay gắn các lưỡi dao 3. Dao 3 được gắn sao cho chúng tạo thành 1 đường xoắn ốc. Do đó phải gắn dao nọ lệch với dao kia một góc 120. Xen kẽ giữa các lưỡi dao trên trục, người ta đặt các lưỡi dao cố định 4 gắn vào thân máy. Nguyên liệu qua phểu 5 vào máy. Do tác dụng của dao quay, nguyên liệu được nghiền nhỏ và do có tạo xoắn ốc, nguyên liệu nghiền được chuyển dần về phía cuối được cánh quạt 6 đẩy qua khe hở 7 vào buồng 8 .

Ở đây cánh quạt 9 đẩy sản phẩm nghiền theo ống 10 ra ngoài. Cả 2 cánh quạt đều gắn trên trục quay 2. Kích thước khe hở có thể điều chỉnh tuỳ theo yêu cầu nghiền nhỏ. Khoảng cách giữa dao trên trục và dao cố định là 2,5mm.

Năng suất máy khoảng 800 kg/ h.

Số vòng quay của trục 400 vòng/ph.

Hình 3.11 : Bơm nghiền

b. Máy đồng hóa:

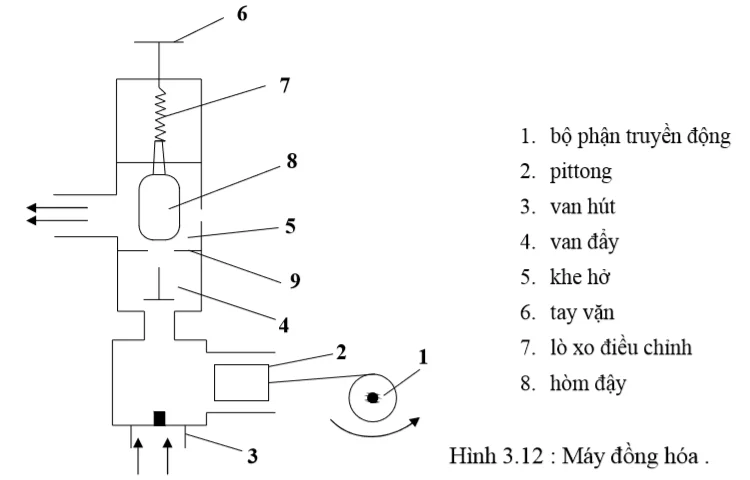

Trong công nghiệp đồ hộp hoặc CN chế biến sữa, máy đồng hoá được dùng để làm tơi và nhỏ mịn các thực phẩm lỏng nhằm tăng độ tiêu hoá và vẻ mịn màng của sản phẩm. Thí dụ khi sản xuất nước quả đục (nước chuối, nước cà chua), làm cho nước quả không bị phân lớp sau này, khi sản xuất các loại đồ hộp súp rau quả thì chất lượng sản phẩm được tăng lên nhiều.

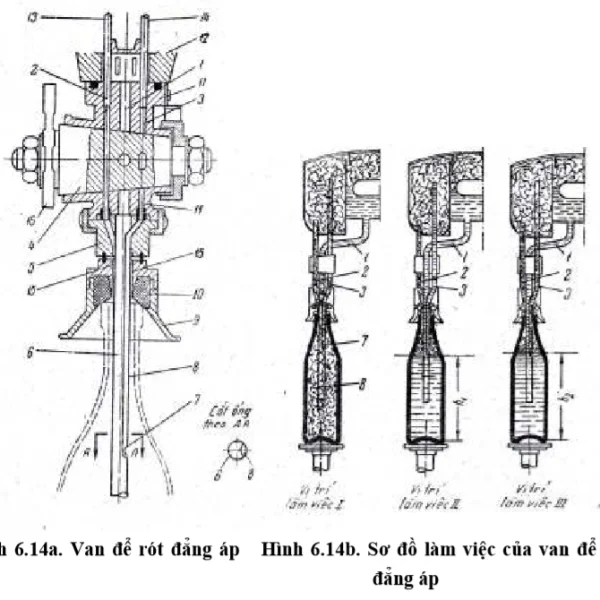

Nguyên tắc làm việc của máy là dùng áp lực cao đẩy sản phẩm đi qua các khe hở rất nhỏ, áp suất của sản phẩm vào là khoảng 150 atm và khi ra khỏi khe nhỏ chỉ còn cao hơn áp suất ngoài trời một ít (2 - 3 atm). Khi thay đổi áp suất một cách quá đột ngột và tốc độ tăng lên nhiều làm cho sản phẩm bị tơi nhỏ ra, thí dụ khi chuối đi qua thiết bị đồng hoá, các sợi thịt chuối được nhỏ đi khoảng 10 lần. Kích thước của khe hở có thể điều chỉnh được từ 0,1 ÷ 0,15 cm, tốc độ chuyển động của sản phẩm qua đó đạt tới 150 -200m/s

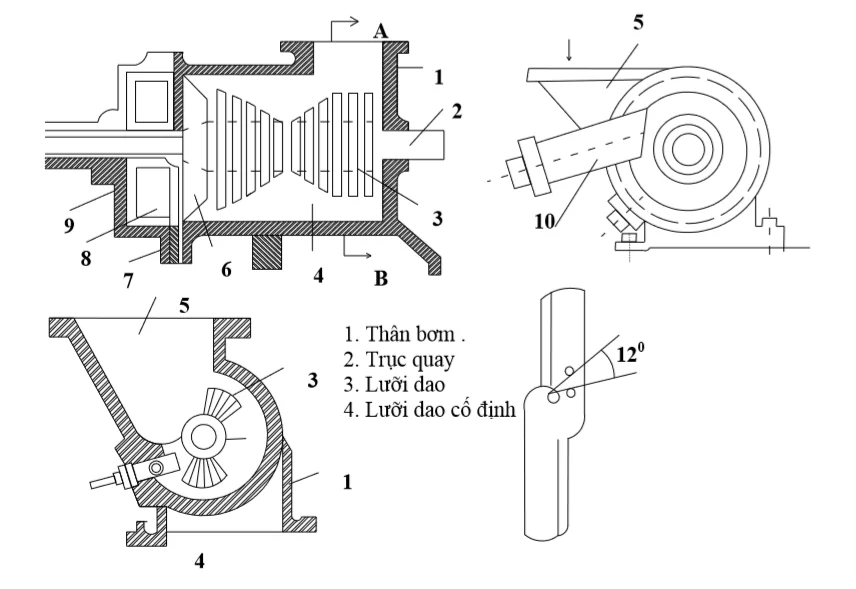

Máy có năng suất 5000 l/h, công suất điện 28 km được giới thiệu qua sơ đồ cấu tạo và nguyên tắc làm việc như sau :

Hình 3.12 giới thiệu sơ đồ cấu tạo và nguyên tắc làm việc của máy đồng hóa như sau: bộ phận truyền động 1 làm quay pittông 2, sản phẩm đi qua van hút 3 và bị nén qua van đẩy 4, khe hở 5 rồi theo ống đẩy ra ngoài. Hệ thống tay vặn 6 và lò xo điều chỉnh 7 dùng để điều chỉnh kích thước khe hở 5 giữa hòm đậy 8

3.2. Các máy cắt thái nguyên liệu

3.2.1. Mục đích và phạm vi ứng dụng ( Khái niệm)

- Cắt là 1 trong những phương pháp làm nhỏ nguyên liệu được thực hiện bằng lưỡi dao, bàn dao, dao thanh răng (hay lưỡi cưa). Trong CNTP thường gặp quá trình cắt thái nguyên liệu trong sản xuất đồ hộp rau quả, đồ hộp thịt cá, CN chế biến các sản phẩm lạnh đông, CN sản xuất thuốc lá, CN sản xuất đường.

* Hiệu quả của quá trình cắt thái: phụ thuộc trước hết vào bộ phận dao cắt (phụ thuộc kiểu và dạng lưỡi dao) và theo đặc điểm chuyển động của lưỡi dao. đồng thời cần chú ý đến mục đích chủ yếu của quá trình cắt thái, yêu cầu về kích thước, hình dạng và bề mặt của miếng cắt. Qui trình cắt không để lại phế liệu. Vì vậy máy cắt dùng trong CNTP phải có những yêu cầu sau:

- Cấu tạo dao phải cho phép thay đổi được chiều dày hoặc chiều rộng của dãi sản phẩm (mà không cần thay dao)

- Dao phải tách được các cục sản phẩm mà không bứt xé chúng ra, không làm biến dạng rõ rệt sản phẩm ban đầu và không làm nước ép trong sản phẩm chảy ra.

- Lưỡi dao khi mài mòn phải đồng đều theo tất cả chiều dài của nó và dễ mài sắc.

- Dao phải giữ được chất lượng của sản phẩm ban đầu.

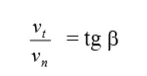

* đặc trưng của quá trình cắt: Quá trình cắt được đặc trưng bằng sự chuyển động tương đối của lưỡi dao và sản phẩm. Trong đó đồng thời xảy ra 2 chiều: Trực giao và song song với lưỡi dao.

Nếu gọi:

vn là tốc độ cấp liệu (hoặc tốc độ tiến vào sản phẩm của lưỡi dao).

vt là tốc độ trượt của nó lên sản phẩm

β : Góc trượt ; đóng vai trò quan trọng trong quá trình cắt và người ta gọi tgβ là hệ số trượt (có sách gọi là hệ số cắt)

Qua nghiên cứu nến hệ số trượt càng lớn thì bề mặt cắt càng nhẵn và vỡ nát càng ít.

Cắt có thể là chặt hoặc thái. Nếu vt = 0 quá trình cắt sẽ trở thành chặt. Vì vậy, chặt là trường hợp đặc biệt của thái .

3.2.2. Cơ cấu của 1 máy cắt

Có thể chỉ là 1 dao hay gồm 1 bộ dao lắp trên 1 hay vài trục song song, sản phẩm đưa vào phía dao bằng cách cho ăn dao cưỡng bức hay tự ăn dao.

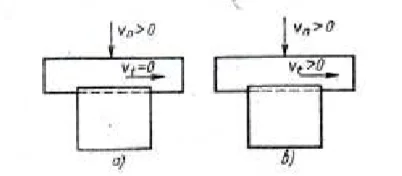

Cấu tạo lưỡi dao: Có thể gồm có các loại như sau:

- Dao đĩa răng

- Dao đĩa có lưỡi nhẵn.

- Dao hình côn

- Dao hình lưỡi liềm.

- Dao dạng bản

- Cưa, dao 3 góc, dao xoắn ốc.

Hình 3.13. Hình dạng dao và lưỡi cưa

a) dao đĩa răng b) dao đĩa có lưỡi nhẵn c) dao hình côn

d,e) dao hình lưỡi liềm f) dao dạng bản g) cưa dạng băng

h) dao ba góc i) dao xoắn ốc

3.2.3. Phân loại máy cắt

Theo hình dạng của mặt phẳng phân chia, người ta phân biệt máy để cắt :

- Theo một hay vài mặt phẳng thẳng song song,

- Theo bề mặt cong

- Theo hình dạng xác định của cục vật liệu.

- Theo nghiền nhỏ hay nghiền mịn.

3.2.3.1. Máy cắt theo một hay vài mặt phẳng thẳng song song:

Dùng dao đĩa, phẳng, lưỡi liềm, dạng bằng chúng được truyền chuyển động quay, tĩnh tiến hay phúc tạp. để đưa sản phẩm vào và lấy sản phẩm ra thì dùng trọng lực, đưa liệu cưỡng bức hay tự kéo.

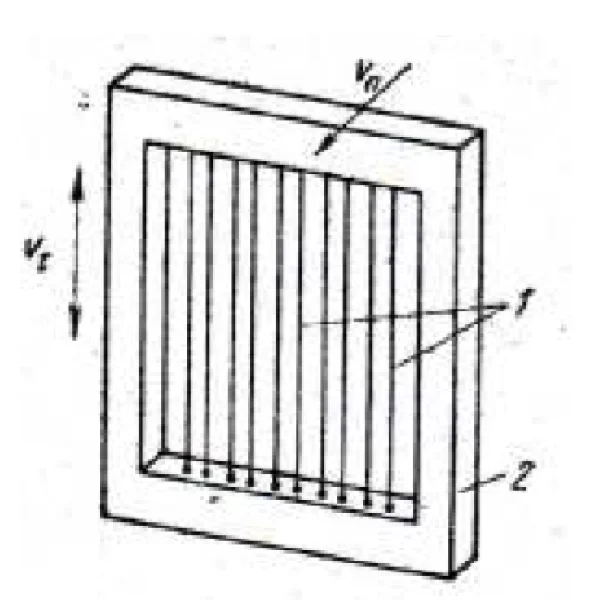

Hình 3.14. Sơ đồ các bộ phận làm việc của máy dùng để cắt theo mặt phẳng

Trên sơ đồ hình 3.14-a là sơ đồ máy đĩa đưa sản phẩm cưỡng bức nhờ 1 băng tải đặt nằm ngang (khi cắt thịt) hoặc nghiêng (khi cắt cá). Tốc độ vòng của lưỡi dao tương ứng vt, tốc độ cấp liệu là vn. đặt sản phẩm trên mặt bằng làm việc của băng tải được tiến hành tự do hay dùng lực tỳ vào tấm đẩy lắp trên tấm băng . Trường hợp thứ nhất vt ≥ vn việc cắt đứt làm biến dạng sản phẩm khá lớn. Trường hợp thứ 2, làm các vấu tựa để giữ sản phẩm cố định thì lúc đó vt >> vn, sản phẩm ít biến dạng hơn nhiều.

Cơ cấu cắt này gồm có một, hai hay vài đĩa lắp trên một, hai hay nhiều trục. Có thể dùng máy cắt nhiều cưa có dao đĩa trong trường hợp cắt vật rắn hay các sản phẩm dạng dẻo, cục nhỏ.

Trên sơ đồ 3.14-b là sơ đồ bộ phận làm việc của máy nhiều dao để cắt sản phẩm dẻo. Nó gồm trục 1 có bộ dao đĩa 2 lắp ráp với bước xác định và trục 3 của thùng quay 4, theo bề mặt cắt của thùng có rãnh vòng đảm bảo cắt đứt sản phẩm. Thùng quay 4 dùng để cấp liệu. Tốc độ vòng của nó tương ứng với tốc độ cấp liệu vn, còn tốc độ vòng của trục 1 tức là tốc độ trượt của lưỡi dao vt. Tỉ lệ : vt : vn = 3 - 5.

Chiều dày lớn nhất của cục đem cắt quyết định chiều rộng của khe δ. Năng suất của cơ cấu tính bằng :

Q = α αα α.s.l.vn m3/s

Trong đó :

α : Hệ số sử dụng năng suất lớn nhất có thể đạt được

s : Chiều rộng khe, m.

l : Chiều dài của khe để sản phẩm đi qua 1 cách tự do m

vn : độ ăn dao, m/s

Trên hình 3.14-c là cơ cấu làm việc với các dao đĩa lắp trên một trục, và sản .phẩm tự ăn dao qua vùng làm việc. Tự ăn dao được đảm bảo bằng ma sát sinh ra giữa sản phẩm và các dao đĩa. Ở đây, momen lực cắt phải nhỏ hơn momen lực ma sát xuất hiện trên bề mặt tiếp xúc của dao với sản phẩm.

Trên hình 3.14- e là sơ đồ cấu tạo của cơ cấu làm việc có dao đĩa lắp trên 2 trục song song và sản phẩm tự ăn dao qua vùng làm việc. Tự ăn dao được đảm bảo bằng ma sát sinh ra giữa sản phẩm và dao lắp đối xứng đối với đường trục của rãnh nạp sản phẩm. Tốc độ cho nguyên liệu ăn dao sẽ nhỏ nhất ở thời điểm ăn dao trung bình khi ngập hết nửa thứ nhất của đĩa và lớn nhất khi sản phẩm chứa đầy hoàn toàn tiết diện của rãnh nơi đặt đĩa.

Trên hình 3.14-.f là sơ đồ các bộ phận làm việc của máy cắt có cưa dạng bằng. Ở đây băng chuyển động với tốc độ vt cắt sản phẩm đưa vào băng tải với vận tốc vn. Bánh đai chủ động, đặt phía dưới, còn bánh đà kéo căng thì ở phía trên. Trên máy có thể lắp một hay một số lưỡi cưa làm việc đồng thời hoặc nối tiếp nhau.

Để cắt xà phòng, keo xương, trứng luộc và những sản phẩm tương tự cùng loại có trở lực cắt nhỏ, người ta dùng chi tiết cắt là những dây kéo căng 1 (hình 3.15) buộc chặt trên khung 2. đôi khi khung được truyền chuyển động dao động thành thái (cắt trượt).

Hình 3.15. Sơ đồ máy để cắt xà phòng và các sản phẩm như trứng, keo xương

3.2.3.2. Máy để cắt sản phẩm theo bề mặt cong:

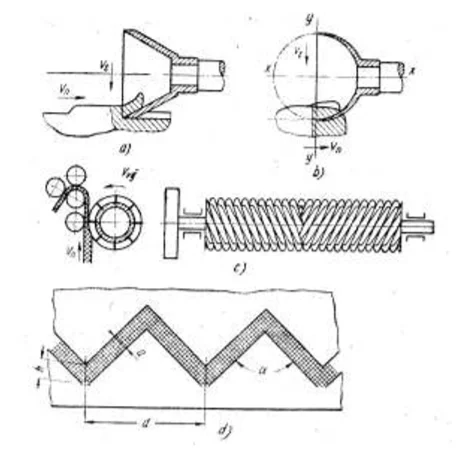

Gồm có các loại dao hình côn, hình cầu, xoắn ốc hay loại dao tổ hợp, đảm bảo khi đưa sản phẩm vào thì tạo hình phôi phân chia theo đường cong bề mặt.

Trên sơ đồ hình 3.16-a là sơ đồ cấu tạo và làm việc của cơ cấu dao hình côn, đảm bảo chia phần sản phẩm theo bề mặt hình trụ. Ở đây tốc độ vòng của đĩa tương ứng với vt, còn tốc độ cấp nguyên liệu cho đĩa hay tốc độ ấn dao vào sản phẩm tương ứng với vn. để cắt có chất lượng theo tỉ lệ của chúng nằm trong giới hạn 30-50

Trên hình 3.16-b là sơ đồ cấu tạo của cơ cấu cắt với dao hình cầu được truyền chuyển động quay xung quanh trục nằm ngang XX với tốc độ vòng vt = R và đưa sản phẩm vào hay quay dao xung quanh trục thẳng đứng với tốc độ trung bình vn = R1. Vì dao hình cầu nên hệ số trượt khi cắt KC = ω : ω1, trong đó ω và ω1 là các tốc độ góc quay tương ứng.

Trên hình 3.16- c là sơ đồ nguyên lý về cấu tạo và sự làm việc của dao xoắn ốc. Cấu tạo của dao như thế đảm bảo lấy được phoi mỏng khi tốc độ cấp liệu không lớn.Tỉ lệ giữa tốc độ vòng của dao vt và tốc độ đưa sản phẩm vào vn là K= 40-50. Chiều dày phoi cắt ra là 0,3-0,6 mm

Trên hình 3.16- d là sơ đồ dao nhiều mặt dùng để cắt củ cải đường trước khi cho vào thiết bị khuếch tán. Cấu tạo của dao như vậy để có phoi dạng hình máng đủ bền, tránh sự đóng tảng của nguyên liệu khi chất đầy trong thiết bị khuếch tán.

Hình 3.16. Sơ đồ các cơ cấu cắt theo bề mặt cong

3.2.3.3. Máy để phân chia sản phẩm ra thành từng miếng có hình dạng và kích thước xác định:

Dùng để cắt sản phẩm ban đầu ra thành từng mẫu nhỏ dưới dạng lát, tấm, khoanh, cục nhỏ, thanh, sợi, miếng lập phương.

- Trên hình 3.17- a,b là sơ đồ nguyên lý về cấu tạo và sự làm việc của các máy để cắt thành từng cục nhỏ hay thành từng lát. Bộ phận làm việc gồm buồng 1 để cấp nguyên liệu vào, có hình dạng như 1 cái chêm, đảm bảo ép đều sản phẩm và hướng sản phẩm vào bộ phận dao cắt. Bộ phận dao cắt gồm đĩa 2 nằm ngang (a) hay thẳng đứng (b) có gắn dao 3. Ở máy (a) có dao hình răng lược và phẳng, còn ở máy (b) thì dao phẳng. Sản phẩm sau khi cắt được lấy ra qua cửa (4) nhờ trọng lượng bản thân của nó. Trong máy (a) dao lắp vuông góc với hướng chuyển động và thực hiện chặt ở mày (b) thì dao đặt dưới 1 góc β đối với bán kính và hình thành quá trình thái.

Trên hình 3.17 c là sơ đồ cơ cấu đĩa để cắt sản phẩm ra thành sợi. ở đây trên mặt đĩa dập hình các chi tiết cắt dao hình trái xoan, còn lỗ thì hình tròn để đảm bảo cắt ra có hình sợi

Hình 3.17. Sơ đồ các bộ phận làm việc của các máy dùng để cắt thành lát, khoanh, thanh và thành sợi

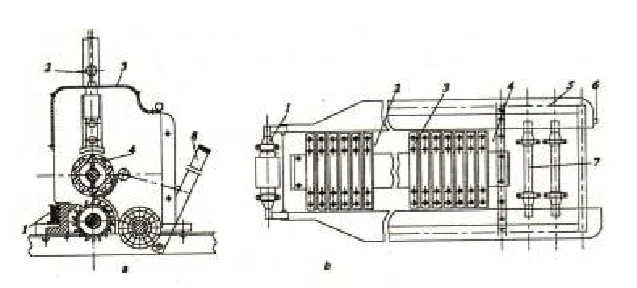

Hình 3.18 thể hiện sơ đồ các máy dùng để cắt thành tấm, thành cục nhỏ và thành miếng lập phương trong đó:

Các cơ cấu làm việc để cắt sản phẩm ra thành lát (tấm): Sơ đồ hình 3.18.a,b.Trong trường hợp thứ nhất a), việc cắt tiến hành bằng dao tấm 1. Dao này truyền chuyển động dao động. Trường hợp b, việc cắt lát tiến hành bằng dao đĩa 1. Sản phẩm được đưa vào nhờ cặp trục 2, 3 lắp trên gối đỡ di động, còn trục quay 3 thì lắp trên gối đỡ cố định.

Các cơ cấu làm việc dùng để cắt sản phẩm ra thành miếng lập phương hay hình hộp ( hình 3.18- c và d ). Sơ đồ 3.18-c gồm 2 bộ dao tấm 1 và 2 và dao hình lưỡi liềm 3. Sơ đồ 3.18.d gồm 2 bộ dao đĩa 1,2 và một dao hình lưỡi liềm 3. Kích thước của miếng lập phương được xác định bằng khoảng cách giữa 2 bộ dao thứ nhất và theo vòng quay của dao hình lưỡi liềm

Năng suất của các cơ cấu phân chia sản phẩm ra thành cục có hình dạng nhất định.

Q = f0 vsp (m3/s)

Trong đó:

f0 : Diện tích tiết diện sống của lớp sản phẩm chuyển động qua cơ cấu cắt. m2

vsp : Tốc độ cấp sản phẩm (m/s)

Hình 3.18. Sơ đồ các máy dùng để cắt thành tấm, thành cục nhỏ và thành miếng lập phương

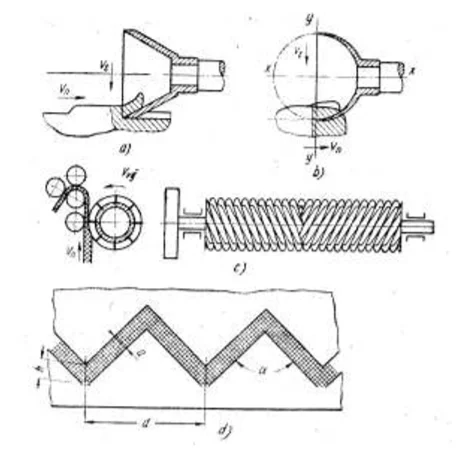

3.2.3.4. Cơ cấu để nghiền nhỏ và nghiền mịn:

Được dùng khi yêu cầu nghiền sản phẩm tương đối nhỏ và mịn( hình 2.23)

Hình 3.19. Sơ đồ các máy cắt dùng để nghiền mịn

Trên hình 3.19-a là sơ đồ làm việc của máy xay thịt hoặc cá dùng để nghiền trung bình và nhỏ. Bộ phận làm việc gồm cơ cấu cấp sản phẩm là một vít tải 1 với bước thay đổi và vỏ trụ 2. Cơ cấu cắt gồm các lưỡi dao quay 3 lắp từng cặp với các lưỡi 4, kích thước của lỗ lưới giảm theo hướng chuyển động của sản phẩm. ở phía cửa ra của cơ cấu có đặt vòng khâu 5, khi vặn vào đai ốc 6 thì vòng khâu này sẽ xiết chặt dao trên lưới đảm bảo cắt được sản phẩm. Vít tải 1 quay bên trong vỏ trụ tạo nên 1 lực ép đẩy sản phẩm về phía cơ cấu cắt và đùn sản phẩm đi qua lỗ lưới và truyền chuyển động cho dao quay.

Trên hình 3.19-b là sơ đồ bộ phận làm việc của máy băm dùng để nghiền nhỏ hàng loạt sản phẩm thực phẩm như thịt, cá, rau, mỡ....Máy làm việc gián đoạn, sản phẩm cần nghiền được đưa vào chậu quay 1, đậy kín một phần bởi nắp 2 đóng mở theo kiểu bản lề. Trong vùng làm việc có lắp trục 3, trên trục gắn dao 4.

Trên hình 3.19-c là sơ đồ nguyên lý cấu tạo của máy băm quay có thùng 1 thay cho chậu quay xung quanh trục nằm ngang với tốc độ lớn. Quá trình nghiền được thực hiện nhờ một bộ dao hình lưỡi liềm 2, lắp trên trục nằm ngang 3.

3.2.4. Một số máy cắt thực tế

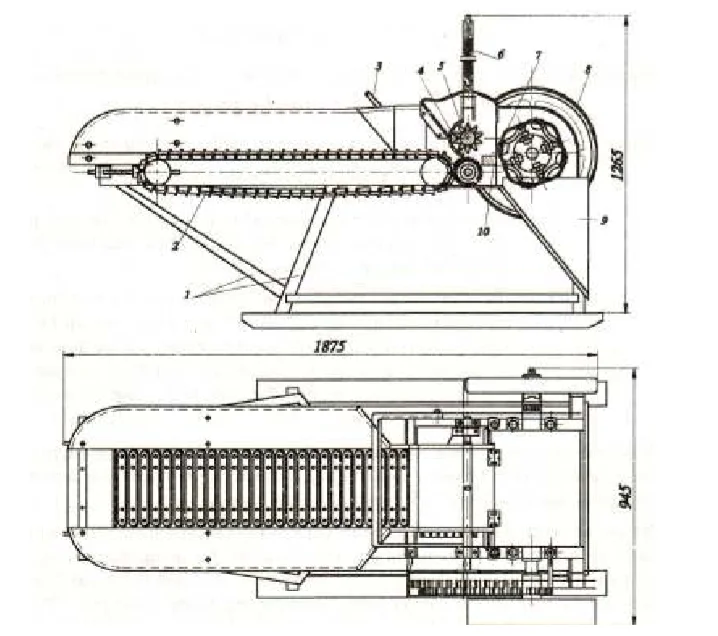

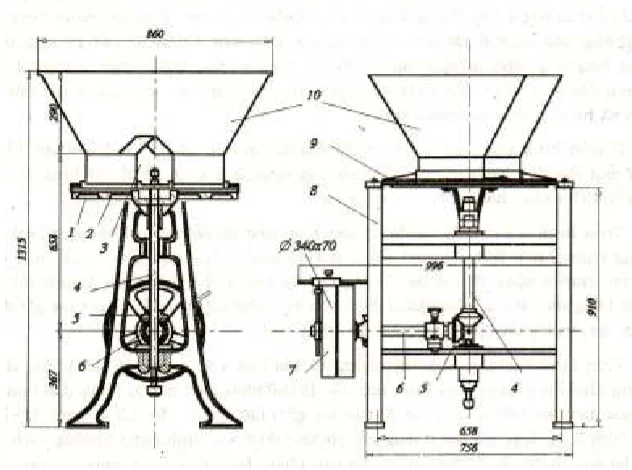

3.2.4.1. Máy thái thân lá thực vật: Máy thái rau cỏ rơm PCB-3,5

Hình 3. 20. Máy thái rau cỏ rơm PCB-3,5

1. Khung 2. Dây chuyền 3. cần đóng mở

4,5. trục cuốn cung cấp dưới và trên. 6. lò xo nén

7. trống thái 8. bánh đà 9. máng 10. tấm kê thái

Hình 3.21. các cơ cấu chuyển và cung cấp vật thái

a) Các trục cung cấp( mặt cắt):

1. Tấm kê thái 2. lò xo vỏ

trục cuốn trên 5. Trục cuốn dưới 6. Xích

trục dây chuyền 8. cần đóng mở

b) Dây chuyền (mặt bằng):

1. trục chủ động xích của dây chuyền 3. thanh kim loại 4. tấm gỗ đỡ 5. thanh bên

6. đinh ốc căng 7. Trục phụ động

Hình 3.22. Trống thái

1. bánh đà 2. bánh răng nhỏ thay thế 3. thân gối đõ 4.dao

5. bộ phận ly hợp 6. khớp chữ thập 7. trục

8. bánh răng lớn thay thế 9. puly 3.2.4.2. Máy thái củ quả:

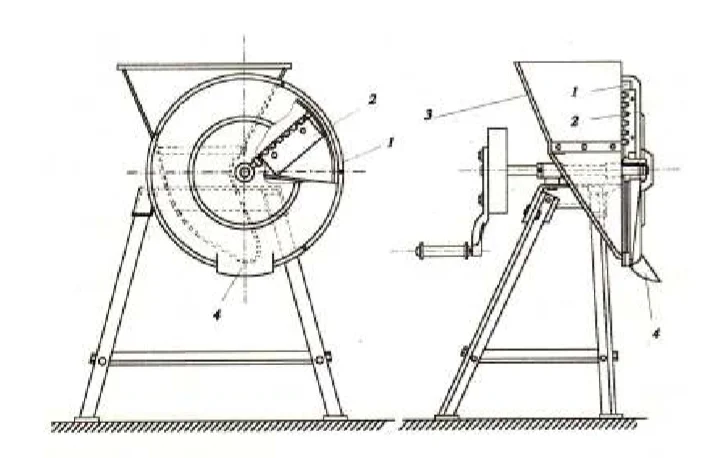

Hình 3.23. Máy thái củ quả kiểu đĩa nằm ngang KPM

1. đĩa 2. Dao 3.Các hộp 4.trục truyền thẳng đứng

Hình 3.24. Máy thái củ quả kiểu thẳng đứng PKP-2,0

1. đĩa; 2.Dao; 3. Thùng cấp liệu; 4. Máng thoát

Sưu tầm và biên soạn bởi: Valve Men Team./.