Thiết bị thực phẩm - Các máy làm sạch và phân loại

CÁC MÁY LÀM SẠCH VÀ PHÂN LOẠI

Mục lục

2.1 Khái niệm chung

- Trong Công nghệ sản xuất thực phẩm thực phẩm, nguyên liệu đa dạng về chủng loại, kích cỡ, thành phần khác nhau .Trong quá trình thu hoạch bị lẫn nhiều tạp chất. Do đó, để đảm bảo các điều kiện công nghệ chế biến đảm bảo chất lượng thành phẩm, giá trị cảm quan v..v, nguyên liệu trước khi chế biến cần phải qua khâu làm sạch và phân loại

Mục đích của quá trình phân loại :

* đảm bảo chất lượng nguyên liệu : đồng nhất về kích cỡ, thành phần

* Tăng thời gian bảo quản

* Thích hợp cho các công đoạn chế biến tiếp theo

Cơ sở phân loại: Cơ sở của quá trình phân loại dựa vào hình dáng, kích thước, chiều dài, tính chất khí động, tương tác bề mặt, tính chất từ tính v..vv, mỗi loại một máy riêng

Ví dụ : Phân loại màu sắc: có tế bào quang điện

Phân loại kích thước: sàng, máy chọn hạt.

Phân loại theo tương tác bề mặt

Phân loại theo khối lượng riêng : máy gằn đá

Tách tạp chất lạ : Nam châm điện, nam châm vĩnh cửu

2.2. Phân loại theo đặc tính hình học

2.2.1. Khái niệm

Phân loại theo đặc tính hình học được sử dụng rất phổ biến trong các xí nghiệp lương thực để tách tạp chất hoặc xếp loại nguyên liệu, bán thành phẩm và thành phẩm. Cơ sở phương pháp này là dựa vào sự khác nhau về chiều dày, chiều rộng, chiều dài, hình dáng và tiết diện của các phân tử trong khối hạt lương thực, thành phẩm để phân loại. đối với dạng này người ta dùng máy phân loại theo kiểu sàng.

2.2.2. Sàng

Sàng là phương pháp phổ biến và đơn giản nhất để phân loại nguyên liệu và sản phẩm trong các nhà máy chế biến bột gạo và xí nghiệp chế biến thức ăn hỗn hợp cho gia súc .

Từ "sàng " dùng trong trường hợp lỗ phân loại có kích thước lớn và "rây" dùng trong trường hợp lỗ phân loại có kích thước nhỏ.

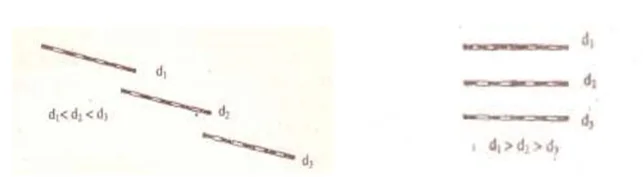

Việc phân loại hạt có thể tiến hành theo 2 cách:

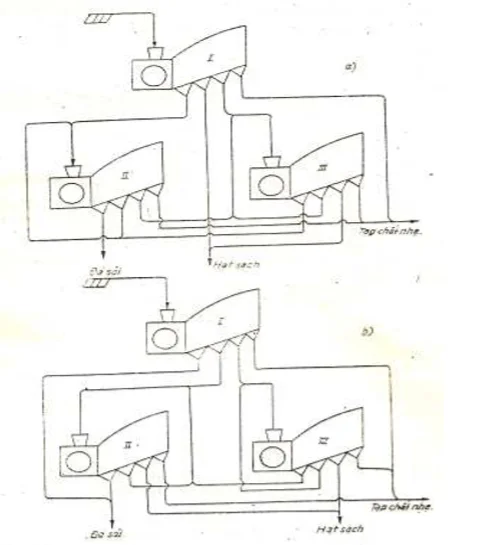

- Phân loại kích thước từ nhỏ đến lớn (hình 2.1): Tại đậy các mặt sàng được xếp nối tiếp nhau. Mặt sàng có kích thước lỗ nhỏ được đặt trước, kích thước lỗ lớn đặt sau. Khi hỗn hợp vật liệu chuyển động từ trái sang phải ta sẽ thu được sự phân loại như mong muốn.

- Phân loại kích thước từ lớn đến nhỏ (hình 2.2): Tại đậy mặt sàng được xếp song song và chồng lên nhau. Mặt sàng có kích thước lỗ lớn dặt lên trên, kích thước lỗ nhỏ đặt dưới. Khi hỗn hợp vật liệu chuyển động từ trên xuống ta sẽ thu nhận được sự phân loại như mong muốn

Hình 2.1.Phân loại theo kích thước từ nhỏ đến lớn Hình 2.2.Phân loại theo kích thước từ lớn đến nhỏ

Các bộ phận chính của sàng

Mặt sàng là bộ phận làm việc chính. Các vật liệu trên mặt sàng phải có chuyển động tương đối trên mặt sàng. Những vật liệu phải có kích thước nhỏ hơn kích thước lỗ sàng để có thể lọt xuống lỗ thì sàng quá trình phân loại mới được tiến hành.

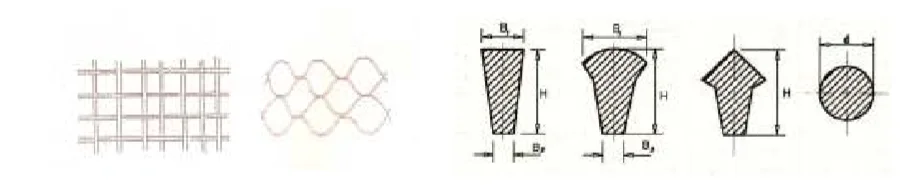

Cấu tạo: Có 2 loại tấm đục lỗ, lưới đan và thanh ghi .

- Mặt sàng đục lỗ: Là các tấm kim loại: thép hay đồng, trên đó đục các lỗ có diện tích khác nhau: tròn, thuôn dài (vuông), tam giác. Diện tích các bề mặt tự do phải có tỉ lệ hợp lí so với tổng diện tích mặt sàng, do đó mới đảm bảo độ bền cơ khí .

Tuy nhiên chiều dày tối đa của mặt sàng không vượt quá 12mm. Mặt sàng dùng để phân loại các vật liệu có kích thước > 5mm. Các lỗ trên mặt sàng có kích thước từ 5-80mm được bố trí song song hay xen kẽ nhau. Các lỗ hình chữ nhật có chiều dài gấp 3 lần chiều rộng.

Ưu điểm của mặt sàng này là bền, thời gian sử dụng dài nhưng nó có nhược điểm là bề mặt tự do nhỏ.

Mặt sàng đục lổ với hình dạng và kích thước khác nhau .

Trong quá trình phân loại, hỗn hợp được chia làm 2 phần :

- Phần lọt qua sàng gọi là cấu tử lọt sàng (CTLS)

- Phần nằm lại trên sàng gọi là cấu tử trên sàng (CTTS)

Tấm sàng đục lổ được chế tạo từ là kim loại dày khoảng 0,8-1,0 mm. Tùy theo kích thước lổ sàng người ta chia sàng thành nhiều số. Số hiệu của sàng lỗ đột là số tương ứng với kích thước lỗ sàng ( tính bằng mm) nhân với 10.

Thí dụ: Sàng đột lỗ thuôn dài, chiều rộng lỗ 1,75mm thì mang số hiệu 17,5 (No 17,5).

- Mặt sàng đan( hình 2.3): Dùng các sợi vải, sợi kim loại, sợi lụa hoặc sợi nhựa tổng hợp đan lại với nhau theo một kích thước nhất định. Mặt sàng bằng sợi kim loại được đan thành các lỗ dạng vuông hoặc chữ nhật kích thước cạnh lỗ từ 5mm đến 0,4mm. Ưu điểm của loại mặt sàng này là có bề mặt tự do lớn nhưng nhược điểm là không bền.

Số hiệu của mặt lưới sàng đan bằng sợi kim loại là số tương ứng với kích thước cạnh lỗ sàng tính bằng mm

Ví dụ : đối với sàng lổ vuông cạnh D = 0,4 mm mang số hiệu 0.4 (No =04 )

- Rây :

Đối với sàng đan nếu kích thước lỗ > 0,2mm gọi là mặt sàng đan

Đối với sàng đan nếu kích thước lỗ < 0,2 mm gọi là rây

Ở Liên Xô mặt rây lụa được chia làm 2 loại: Rây nhẹ và rây nặng tùy theo khối lượng 1m2 mặt rây .

Rây nặng: Có 20 con số ( từ số hiệu No 71 đến No 280 )

Rây nhẹ có 25 con số ( từ số hiệu No 7 đến số hiệu 76)

Đối với rây nặng số hiệu ví dụ No71 nghĩa là trong 10cm có 71 hàng lổ

Đối với rây nhẹ số hiệu No 76 nghĩa là 1cm có 76 hàng lỗ. Rây nhẹ để phân loại bột, rây nặng để phân hạt lớn hơn ví dụ : Gạo, Cám.

Gần đây rây lụa được thay bằng rây đan từ sợi kapron hoặc nylon, rây đan bằng sợi nhân tạo bền gấp 3 lần, ít hút ẩm và hầu như không làm tắc lổ rây

- Thanh ghi ( hình 2.4):

Loại này dùng để phân loại các loại vật liệu có kích thước lớn hơn hơn 80mm. Cấu tạo mặt sàng gồm các thanh ghi được đặc theo chiều dọc sang, khe hở giữa chúng bằng kích thước vật liệu lọt qua sàng.

Hình 2.3 . Các dạng mặt sàng lưới đan Hình 2.4. Hình dạng các thanh ghi của sàng

Kích thước của thanh ghi được chọn phụ thuộc kích thước của sản phẩm chưa sàng. Với H = d và B = (0,2-0,3) d. Các cạnh nghiêng có góc nghiêng khoảng 6-100 Chú ý lắp đặt phần chiều rộng thanh ghi có kích thước nhỏ hơn luôn luôn quay xuống dưới .

2.2.3. Phân loại các máy sàng

a.Theo cấu tạo của bộ phận làm việc : Máy sàng chia làm 2 nhóm .

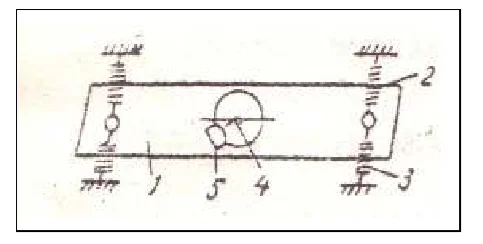

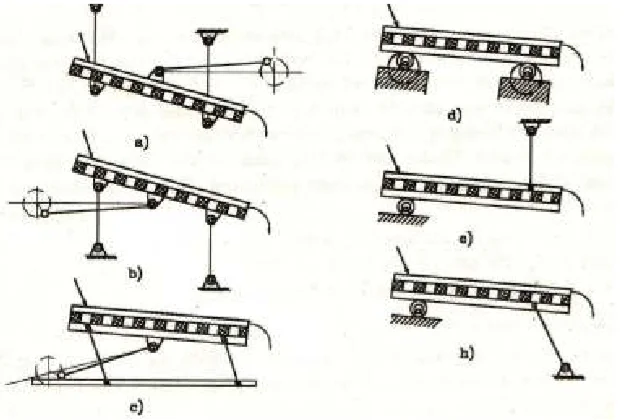

- Mặt sàng phẳng: được dùng phổ biến nhất vì có hệ số sử dụng bề mặt làm việc của lưới cao nhất. Có 3 loại : Máy sàng có lưới chuyển động tịnh tiến qua lại, máy sàng có lưới chuyển động tròn, máy sàng có máy chuyển động rung (hình 2.5).

Hình 2.5. Sơ đồ cấu tạo các loại sàng phẳng

- Mặt sàng hình trụ: để kiểm tra phế liệu của hạt.

1. Theo điều kiện sử dụng :

Sàng cố định

Sàng lưu động

2. Theo số lượng mặt sàng:

Sàng đơn

Sàng kép

3. Theo hình thức dẫn động :

Máy sàng dao động quán tính

Máy sàng dao động bằng cơ cấu lệch tâm

Máy sàng dẫn động bằng tay quay thanh truyền

e.Theo vật liệu cần sàng:

Máy sàng tạp: Dùng để tách tạp chất.

Máy sàng phân loại: để phân riêng các thành phần hạt có kích thước và chất lượng khác nhau.

2.2.4. Máy sàng có mặt sàng phẳng chuyển động tính tiến qua lại

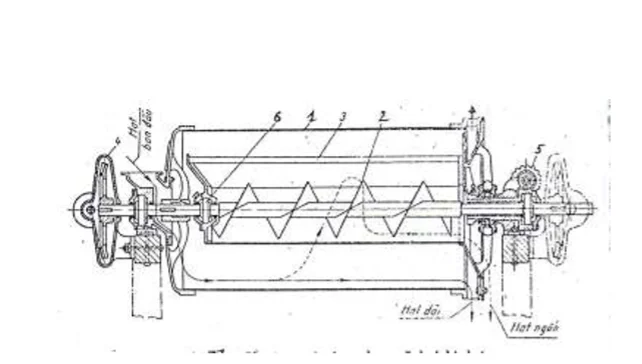

Được dùng phổ biến nhất điển hình là máy sàng phân loại bằng lưới sàng và không khí .

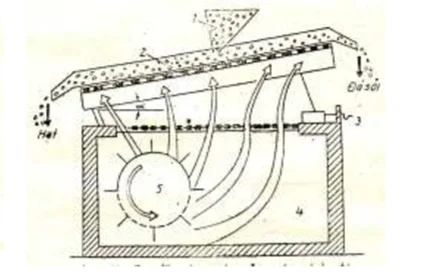

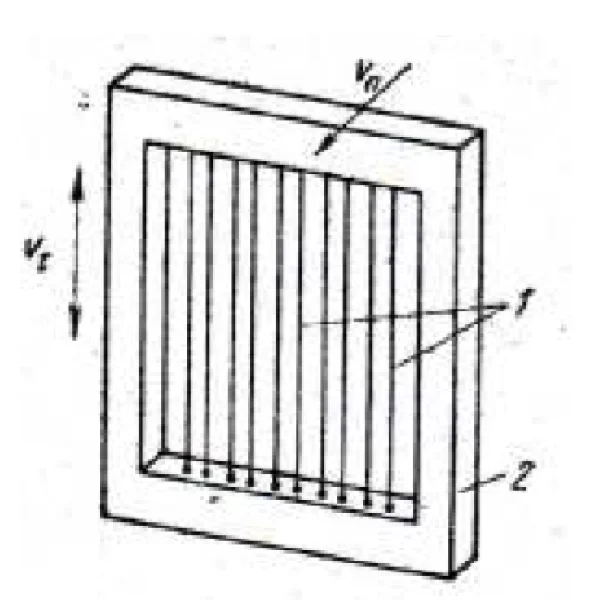

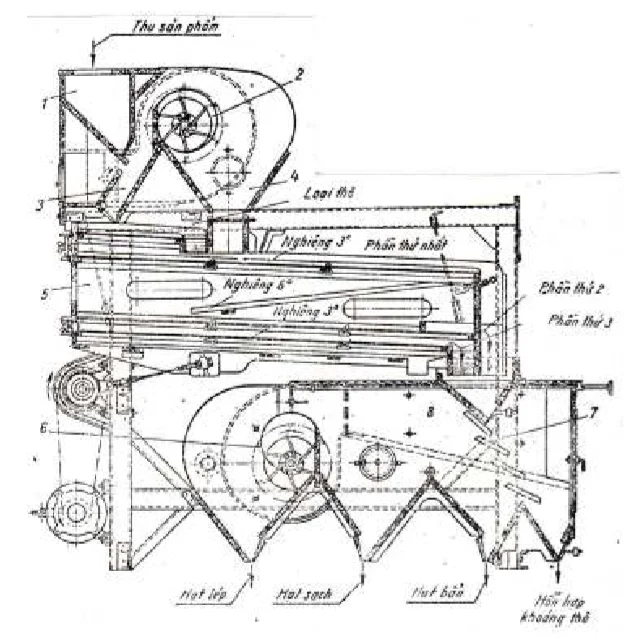

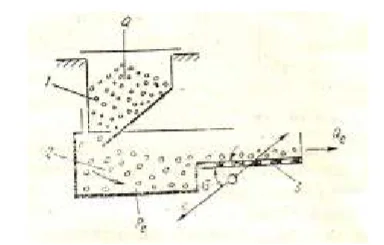

Cấu tạo: Hình 2.6 là cấu tạo của một máy sàng phân loại bằng lưới sàng và không khí dùng để làm sạch và phần riêng hạt. Theo chiều cao của máy có thể chia thành 3 phần:

- Vùng phân loại bằng không khí làm sạch hạt .

- Thùng sàng để phân hạt theo độ lớn thành 3 phần hạt riêng biệt . -Vùng phân loại bằng không khí chia từng hạt theo độ lớn thành các phần riêng theo tính chất khí động học . Nguyên tắc làm việc: Hạt để vào buồng 1, quạt 2 hút không khí kéo sản phẩm vào ống 3 và cuốn theo các hỗn hợp nhẹ đối với khí động lực. Những hỗn hợp này được lắng vào buồng 4 và từ đấy chúng được tách ra khỏi máy. Không khí sạch ở buồng 4 được quạt thổi vào lần thứ 2 để làm sạch hạt. Như vậy quạt làm việc theo nguyên tắc tuần hoàn kín của dòng không khí.

Ở thùng sàng 5 khối hạt được phân ra một số thành phần hạt khác nhau theo chiều rộng và chiều dày của hạt. Tất cả để vào những ngăn khác nhau của vùng phân loại bằng không khí ở phía dưới. Quạt 6 hút không khí qua lớp sản phẩm đang trượt theo mặt phẳng nghiêng 7. Tương ứng với các vận tốc của không khí khác nhau tại những ngăn riêng của buồng lạnh, có các hỗn hợp khoang, hạt bẩn, hạt sạch và hỗn hợp nhẹ được lắng xuống

Hình 2.6. Cấu tạo máy phân loại bằng lưới sàng và không khí

2.2.5. Máy sàng rung

Mục đích sử dụng :

- Phân loại nguyên liệu

- Vận chuyển vật liệu

- Làm tơi và nguội vật liệu

Phân loại: Có 2 cơ cấu gây rung động cho máy sàng rung

- Đĩa có gắn đối trong .

- Cơ cấu lệch tâm

* Đĩa có gắn đối trong: được gắn trên trục dẫn động của máy. Khi trục quay các đĩa này gây nên các lực quán tính làm cho thùng sàng chuyển động theo các hướng khác nhau.

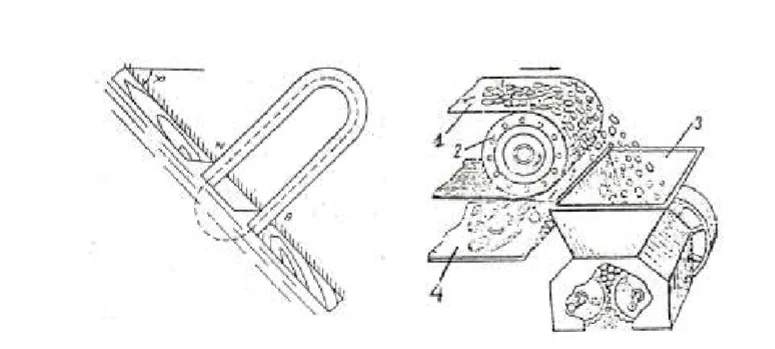

Hình 2.6. Sơ đồ của một máy sàng rung |

Cấu tạo và nguyên tắc làm việc: 1- thùng sàng 2,3- lò xo xoắn 4- trục dẫn động 5- đối trong |

Hình 2.6 là sơ đồ của một máy sàng rung. Cơ cấu gây rung động là đĩa có gắn đối trọng.Ở lưới trên, các tập chất lớn được tách ra, còn ở lưới dưới là các tạp chất nhỏ. Thùng sàng 1 có gắn lưới sàng tựạ trên bốn lò xo xoắn thẳng đứng 2,3. Các chi tiết để lắp ghép các lò xo với thùng sàng, cho phép điều chỉnh mức độ kéo căng của chúng. Tại trọng tâm của thùng sàng có trục 4 trên đó có gắn đối trong 5. Khi trục mang đối trọng quay thì trọng tâm của thùng sàng chuyển dịch tương đối với trọng tâm của toàn hệ, còn trọng tâm của toàn hệ thì đứng yên .

* Cơ cấu lệch tâm: Trục lệch tâm của máy được tựa trên các gối đỡ. Các gối đỡ này lại được gắn vào thùng sàng. Khi máy làm việc thùng sàng sẽ thực hiện chuyển động rung nhờ sự quay của trục lệch tâm.

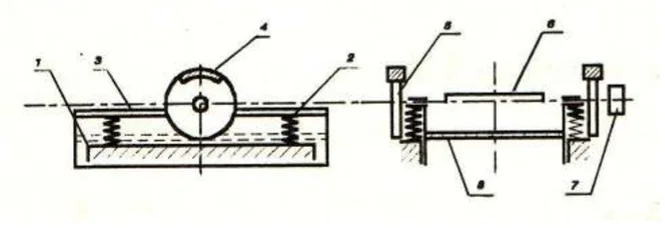

Sơ đồ cấu tạo máy sàng rung cơ cấu lệch tâm được trình bày trên hình 2.7

Hình 2.7. Sơ đồ cấu tạo máy sàng rung cơ cấu lệch tâm

1. Bệ máy; 2. Lò xo; 3. Khung sàng; 4. đối trọng gây rung;

5. đĩa quay 6. trục lệch tâm 7. Bánh đai dẫn động; 8. lưới sàng

Máy gồm có khung sàng 3 được đỡ bằng hệ thống lò xo gắn trên bệ máy 1. Trên khung sàng 3 còn gắn ổ đỡ của trục lệch tâm 6. Phía ngoài trục lệch tâm 6, người ta bố trí hai đĩa 5 mà vành của nó có gắn hai đối trọng. Với cách lắp này, có thể điều chỉnh biên độ dao động của sàng. Trục lệch tâm nhận truyền động quay qua bánh đai dẫn động 7 từ động cơ vào. Trên khung sàng có thể đặt 1,2 hay nhiều lưới sàng 8 tùy theo yêu cầu phân loại

Tính toán :

Năng suất của máy sàng rung

Xác định theo công thức

Q = Bq, kg/h

Trong đó : B - Chiều rộng của mặt sàng, cm

q - Tải lượng riêng của mặt sàng kg/cm giờ

Chiều dài của mặt sàng :

Trong đó:

p : Khối lượng riêng của vật liệu đem sàng kg/m3

vtb: Vận tốc trung bình của các phần tử vật liệu có thể lấy bằng 0,003 - 0,004m/s.

2.3. Phân loại theo những tính chất khí động học

Trong các xí nghiệp chế biến bột, gạo và thức ăn hỗn hợp cho gia súc thường dùng khá phổ biến các thiết bị phân loại hỗn hợp bằng dòng không khí. đó là phân loại bằng sức gió, dựa vào tính chất khí động học của các cấu tử để phân chia thành các phần khác nhau.

Những tính chất khí động học của phân tử phụ thuộc vào hình dạng, kích thước, khối lượng, trạng thái bề mặt của phân tử, vị trí của phân tử trong dòng không khí và cuối cùng là trạng thái của không khí..

Khả năng chống lại sức đẩy của dòng không khí gọi là độ cản gió của phân tử. Nếu các phân tử có độ cản gió khác nhau thì vận tốc của chúng khác nhau. Dựa vào sự khác nhau đó có thể phân loại hỗn hợp .

Ở nước ta, Trung Quốc, Nhật Bản .v..v. còn dùng quạt hòm để tách các tạp chất nhẹ và nặng trong khối lương thực dựa vào nguyên tắc phân loại theo tính chất khí đọng học trên (hình 2.8).

Hình 2.8. Sơ đồ tổ hợp 3 quạt hòm để tách tạp chất nặng và nhẹ

1. trường hợp trong thóc có ít đá sỏi

2. trường hợp trong thóc có nhiều đá sỏi

2.4. Phân loại theo tỉ trọng

Ở các nhà máy chế biến gạo, bột và thức ăn gia súc thì quá trình làm sạch và các tạp chất nặng như: đá, sỏi, đất viên, mảnh thủy tinh v..v. rất quan trọng . Chúng có kích thước gần bằng kích thước của hạt nên không thể phân loại bằng sàng .Do đó phải phân loại về sự khác nhau về tỉ trọng .

Nếu các cấu tử trong hỗn hợp cần phân loại có sự khác nhau rõ rệt về tỉ trọng thì càng dể dàng phân riêng ra .

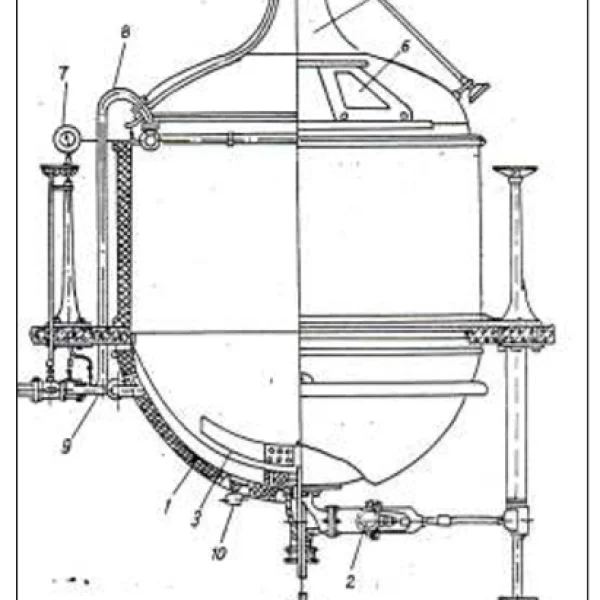

Máy tách tạp chất đá sỏi dựa trên nguyên tắc phân loại theo tỉ trọng. Sơ đồ quá trình công tác của máy tách đã được giới thiệu ở hình 2.9

Ở một số nhà máy, còn dùng phổ biến loại máy tách đá kiểu Grigorovic. Bộ phận công tác chính của máy tách đá này là những đĩa trộn hình côn .Khi máy chuyển động lắc tròn, dưới tác dụng của lực li tâm quán tính, hạt chuyển động lên phía trên của đĩa hình chóp, còn đá sỏi chuyển động xuống dưới ( hình 2.10).

Hình 2.9. Sơ đồ máy phân ly đá 1. Phễu nạp liệu 2. Máy lắng 3. Sàng |

2.10. Sơ đồ công tác của một máy tách đá 1. Phễu nạp liệu; 2. Mặt sàng 3. Bộ phận điều chỉnh góc nghiêng 4. Phòng không khí; 5. Quạt

|

2.5. Phân loại theo từ tính

2.5.1 Khái niệm

Các nguyên liệu thành phẩm đưa vào nhà máy thường có lẩn tạp chất kim loại, nhất là sắt, do quá trình thu hái, vận chuyển hoặc lúc làm sạch .

Tạp chất sắt có thể làm hỏng bộ phận công tác của máy (cọ bề mặt trục nghiền, máy xay,v..v..) và có thể bật tia lửa - gây hỏa hoạn . Do đó làm sạch tạp chất sắt là một khâu có ý nghĩa quan trọng của quá trình sản xuất. Các loại tạp chất sắt, gang, niken đều có thể dùng nam châm để tách ra được .

2.5.2 Thiết bị

Dùng nam châm vĩnh cửu hoặc nam châm điện để tách các tạp chất sắt (hình 2.11, hình 2.12) .

Thiết bị phân loại bằng từ tính gồm: Nhiều thỏi nam châm ghép lại, cực nam châm bố trí trên mặt phẳng nghiêng mà sản phẩm chạy qua. Sản phẩm chạy qua nam châm thành lớp mỏng với vận tốc không lớn lắm đủ để nam châm hút lại các tạp chất sắt. Sau một thời gian làm việc cần làm sạch bề mặt nam châm.

Đối với nam châm vĩnh cửu phải đảm bảo lực hút khoảng 12 kG. Lớp nguyên liệu chảy qua nam châm không được quá dày.

Hình 2.11. Sơ đồ thiết bị nam châm vĩnh cửu Hình 2.12. Máy phân loại bằng nam châm điện

2.6. Phân loại theo tính chất bề mặt nguyên liệu

2.6.1 Khái niệm

Các cấu tử khác nhau trong khối hạt có trạng thái là bề mặt không giống nhau. Bề mặt của chúng có thể xù xì, rỗ, nhẵn, có vỏ, không vỏ v..v.. Những trạng thái bề mặt khác nhau ấy có thể áp dụng để phân loại trên bề mặt phẳng nghiêng .

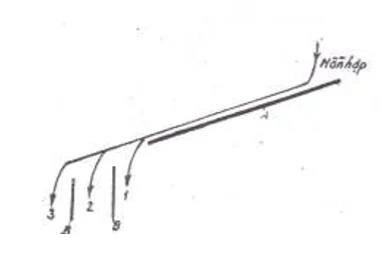

2.6.2. Nguyên tắc của các thiết bị phân loại theo tính chất bề mặt nguyên liệu (hình 2.13)

Khi các phân từ bề mặt trạng thái không giống nhau chuyển động trên bề mặt phẳng nghiêng thì chịu tác dụng của lực ma sát khác nhau. Do đó, các phần tử ấy dịch chuyển với những vận tốc khác nhau. Vì vậy, ở cuối mặt phẳng nghiêng, chúng sẽ rơi ở các vị trí khác nhau. Nếu đặt trên quĩ đạo rơi những tâm chấn thì có thể phân loại hỗn hợp ra làm nhiều phần khác nhau theo hệ số ma sát.

Phương pháp phân loại dựa vào sự khác nhau về hệ số ma sát có ý nghĩa rất lớn trong trường hợp phân loại hỗn hợp gồm 2 hoặc nhiều dạng hạt có kích thước gần nhau

Hình 2.13. Sơ dồ nguyên lý phân loại theo tính chất bề mặt nguyên liệu

2.7. Các máy phân loại khác

Máy phân loại dựa theo chiều dài hạt: (Máy chọn hạt)

2.7.1. Mục đích

- Để phần riêng các sản phẩm thực phẩm rời xa hoặc tách các tạp chất theo chiều dài hạt (như ép dầu, men ...).

- Chọn hạt giống tác các tạp chất rơm rạ tách các tạp chất ngắn như: sạn, cát, tấm tách gạo đã xay ra khỏi thóc .v.v...

2.7.2. Phân loại

có 2 loại - Máy chọn hạt kiểu trụ.

- Máy chọn hạt kiểu đĩa.

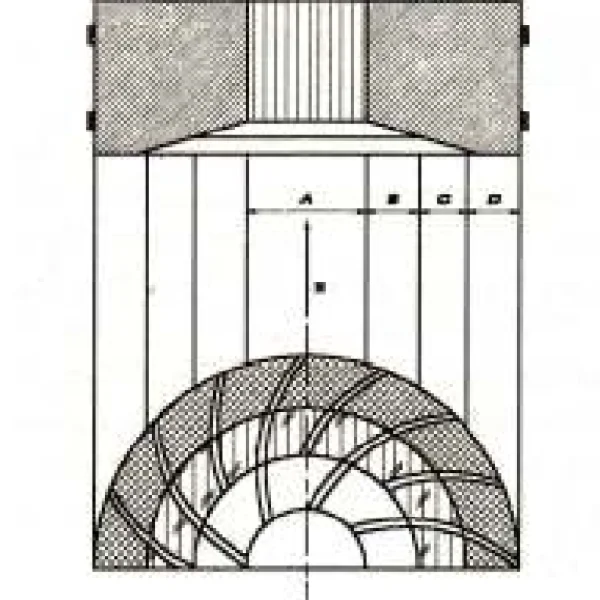

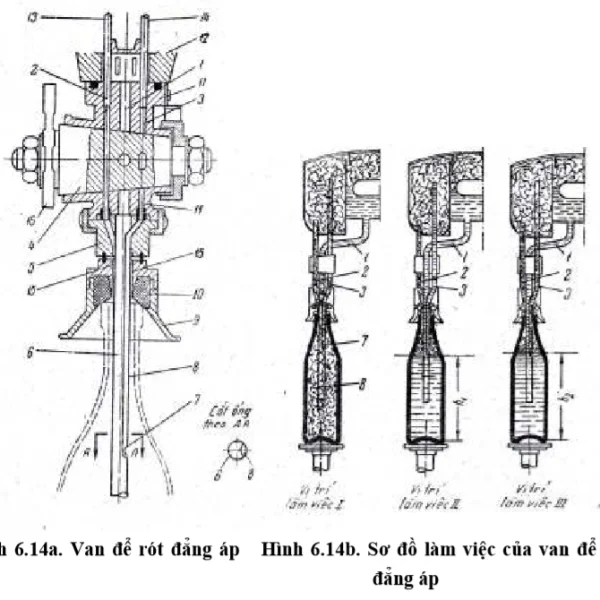

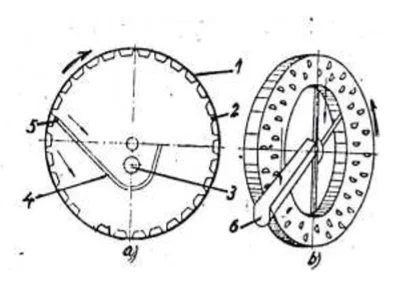

2.7.3. Máy chọn hạt kiểu hình trụ (hình 2.13a, hình 2.14)

Cấu tạo : Máy gồm ống trụ bằng thép 1 (vỏ thùng), bề mặt bên trong của vỏ thùng có những lỗ tổ ong 2 và vít tải 3, đặt trong máng 4 .

Ống trụ được chế tạo bằng thép tấm, những lỗ tổ ong có đường kính > 3mm thực hiện bằng phay các tấm thép hoặc kẽm.

Nguyên tắc làm việc: Khi ống trụ quay thì những hạt riêng lẻ rơi vào các tổ ong, những hạt này cùng quay với ống trụ 1 góc nào đó rồi rơi xuống. Hạt ngắn được lọt vào trong lỗ tổ ong sâu hơn hạt dài. Vì vậy khi ống trụ quay, các hạt ngắn rơi xuống muộn hơn rơi vào máng và được tháo ra bằng vít tải . Những hạt dài trược theo bề mặt bên trong của vỏ thùng dọc theo chiều dài của thùng. Mức độ phân riêng hỗn hợp hạt trên phụ thuộc vào tâm đất mặt cạnh trên 5 của máng 4.

2.7.4. Máy chọn hạt kiểu đĩa (hình 2.13.b)

Cấu tạo và nguyên tắc làm việc: Các lỗ tổ ong 7 nằm trên bề mặt đĩa gang quay 8. Khi đĩa quay các hạt ngắn rơi vào bên trong các lỗ tổ, sau đó rơi xuống máng 6 và được tháo ra khỏi máy .Còn hạt dài trượt theo chiều nghiêng của máy.

Hình 2.13. Nguyên tắc làm việc của máy lựa chọn cỡ hạt

Kiểu hình trụ

Kiểu đĩa

Hình 2.14. Máy chọn hạt kiểu trụ

Sưu tầm và biên soạn bởi: Valve Men Team./.

Xem lại: Thiết bị thực phẩm - Các máy và thiết bị vận chuyển